Снижения общего веса нового электромотора удалось достичь за счет отказа от нескольких соединенных между собой деталей – их заменили цельные крупные элементы, напечатанные на 3D-принтере. При создании элетромотора получилось уменьшить размер терморегулирующих компонентов в пять раз по сравнению с традиционными технологиями, что позволило интегрировать функции теплопередачи следующего поколения в охлаждение ротора, статора и электроники

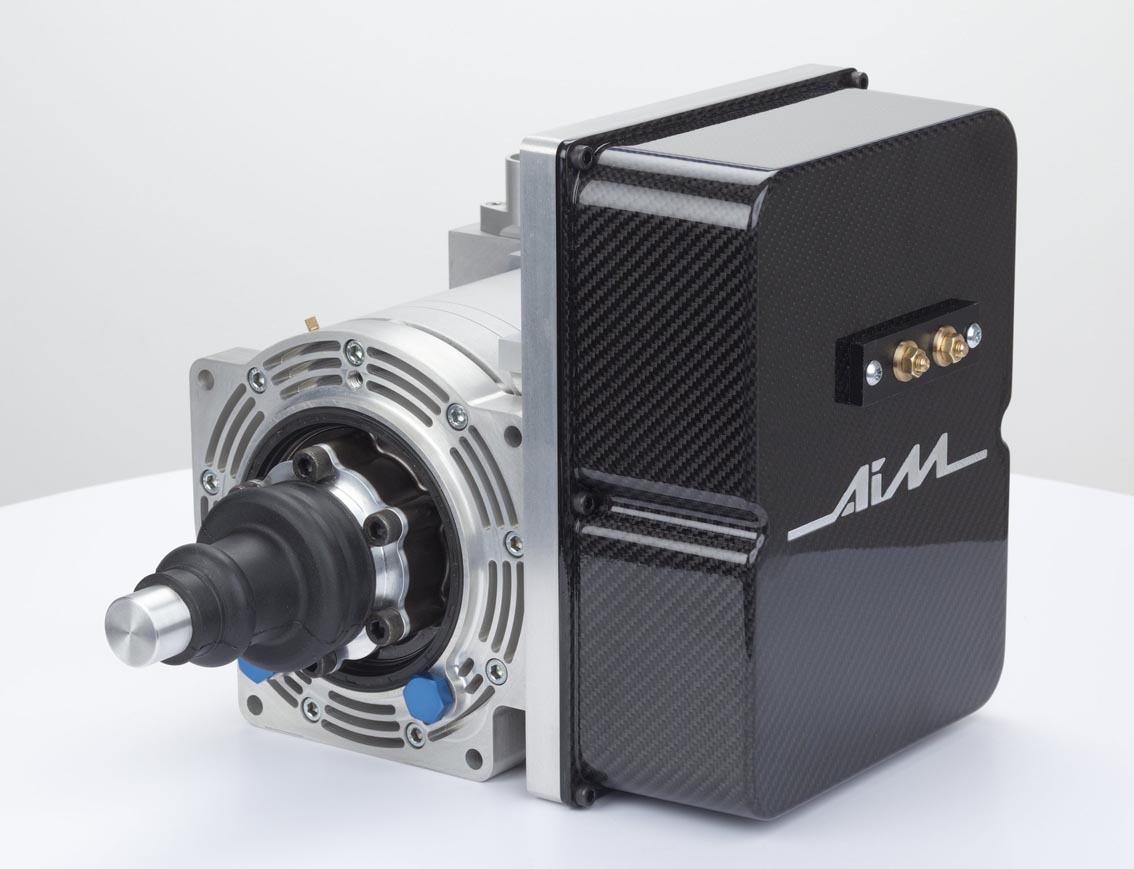

Специалисты британской компании Equipmake разработали мотор, который весит всего 10 кг. При этом его мощность – около 300 л.с.! Для сравнения отметим, что масса электромоторов Tesla превышает 30 кг.

Инженерам Equipmake удалось достичь настолько выдающихся показателей благодаря использованию технологии 3D-печати. При этом в компании решили использовать более сложную конструкцию принтеров, которые, в отличие от дешевой печати, умеют работать с металлическим порошком.

Также специалисты модифицировали систему охлаждения и усовершенствовали конструкцию магнитов, благодаря чему деталей в электромоторе стало еще меньше. Количество оборотов увеличилось до 30 000 в минуту, а мощность составила 299 л.с.

Электродвигатель имеет самое высокое отношение вырабатываемой им мощности к его собственному весу, которое составляет 20 кВт на килограмм. Такие впечатляющие показатели были получены за счет использования инновационных технологий промышленной трехмерной печати, что позволило получить высокое значение эффективности охлаждения и уменьшить количество использованных конструкционных и магнитных материалов.

Так как собственный вес мотора не превышает 10 килограммов, что обеспечивает показатель плотности мощности в четыре раза больший, чем аналогичный показатель обычных электродвигателей.

Ключевым моментом в технологии изготовления электродвигателя является технология выборочного лазерного плавления (Selective Laser Melting, SLM). Эта технология позволяет получать монолитные детали любой сложности и с высокой точностью, которые, в отличие от деталей, полученных при помощи более традиционной технологии выборочного лазерного спекания (Selective Laser Sintering, SLS), состоят из монолитного металла, а не из спекшихся друг с другом крупинок металлического порошка.

Использование технологии SLM позволило уменьшить размеры компонентов системы охлаждения в пять раз. При этом, все эти компоненты интегрированы непосредственно в конструкцию ротора, статора и корпуса электродвигателя без какого-либо ущерба их механической прочности и выполняемой ими основной функции. Это, в свою очередь, дало инженерам пространство для "маневров" и воплощения инновационных конструкторских решений.

Мотор Equipmake способен долгое время выдавать пиковую мощность благодаря простой конструкции и эффективной системе теплоотвода. Осталось дождаться испытаний нового продукта и применения на серийных электрокарах.

Обычно компактным электромоторам приходится раскручиваться до высоких оборотов, чтобы достичь заявленной мощности. В связи с этим они могут моментально выйти на пиковые значения в отличие от более крупных электродвигателей.

Технологии аддитивного производства позволили создать тонкостенные теплообменники с большей площадью поверхности для использования внутри электромотора. Они применяются для отвода тепла к охлаждающей жидкости. Элементы двигателя, обычно сделанные из нескольких соединенных частей, образованы в виде одной гораздо более легкой детали. Получившаяся экономия веса уменьшает инерцию и позволяет значительно увеличить обороты.

Новый двигатель снабжен постоянными магнитами, которые встроены в ротор, как спицы колеса. Обычно в таком случае для магнитов используется удерживающая втулка, которая фиксирует их на месте. Подобная конструкция приводит к увеличению веса. Разработчикам удалось обойтись без данного элемента. В дополнение к этому спицы позволяют максимизировать магнитный поток и в то же время более эффективно отводить тепло, чем в обычных электродвигателях.