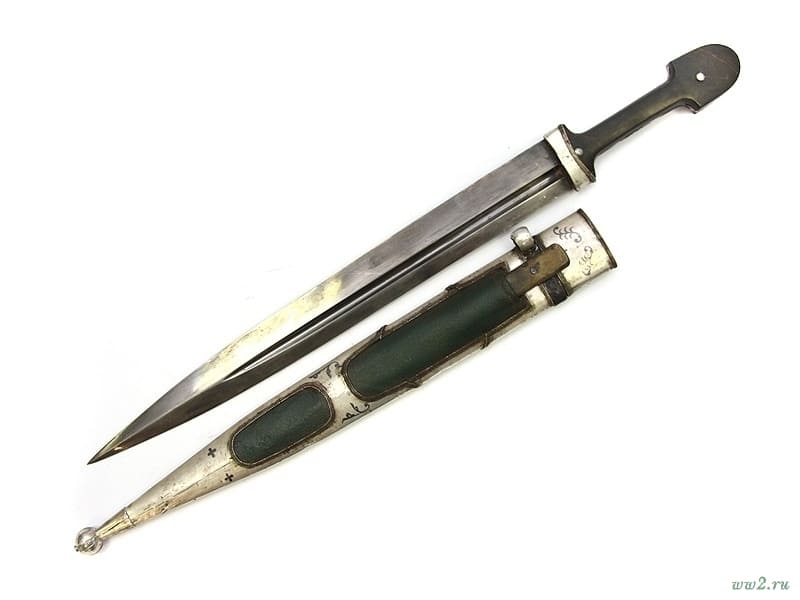

Достойной славой пользовалось дагестанское оружие старого кумыцкого мастера Басалая и его многочисленных потомков. Кинжалы, изготовленные им, так и назывались “басалаи”. Они были до того остры, что очевидцы утверждали, что их лезвием можно было высечь из камня искру, а потом побриться.

Но лучшим клиночником всех времен, по общему амузгинскому мнению, считался умерший в 1929 году мастер Рабадан Багомедов. “Никогда не бывало ни в древние времена, ни в теперешние артиста клинка в Амузги более совершенного, чем он”, — говорили его современники. Однако Р. Багомедов не изобретал какой-то невиданной чудо-стали, а ковал свои клинки из старых пружин вагонных буферов, которые приобретал в Дербенте. Металл для навариваемого лезвия он сваривал из старых ножичков шеффилдской стали, которую в горах называли “альхана”.

Кроме терс-маймуна и калдына, гурды и басалаа широко был известен грузинский сварочный булат, который, по мнению П.П. Аносова, был близок к индийскому и дамасскому булату. Традиции и методы приготовления булата в Грузии были непосредственно связаны с мастерами, знакомыми с выделкой настоящего литого булата и с производством оружия в Индии и странах Ближнего Востока. Холодное оружие изготавливали главным образом в горной части Грузии, однако сварочный булат умели делать лишь в нескольких городах. Так, далеко за пределами Кавказа славилось оружие тифлисского производства. Исторические документы, а также и великий русский поэт А.С. Пушкин утверждали, что в XVIII веке горским народам Кавказа и Ирана сабли и кинжалы поставлялись из Тифлиса, которые очень высоко ценились на всем Востоке. Вплоть до XIX века столица Грузии продолжала оставаться центром изготовления оружия из сварочного булата.

Булат Элиазарошвили

Несколько десятилетий славилась своим булатом семья Элиазарошвили, в которой особенно популярным был мастер булатного оружия Георгий Элиазарошвили. К.К. Чолокашвили, исследователь истории производства стали в Грузии, установил, что эта семья унаследовала от предков секрет изготовления булата и передавала его из поколения в поколение. К примеру, сын Георгия Элиазарошвили Карамон продолжал дело отца. С давних времен грузинские мастера изготавливали булатные клинки из индийской вутца. Карамон объясняет: “Вутц — слиток стали в виде толстой лепешки. Одни полагали, что это смесь стали и железа, другие — железа и чистого графита, а третьи — что это особая сталь”. Но в связи с тем, что вутца давным-давно нет, Карамону Элиазарошвили приходилось изготавливать булатное оружие из грузинских подков, опилок турецкой стали, чугуна и полос сварочного железа. Несмотря на это “разношерстное меню”, оружие из грузинского булата обладало столь высокими качествами, что при испытании клинков ими отсекали одним ударом голову быка или коровы. Надо заметить, что для такой работы, кроме качества клинка, еще требовалась сила его обладателя.

В XIX столетии известный русский историк кавказских походов генерал В. Патто вспоминал: “Безусловно, русские кавалеристы за счет своей отваги и богатырской силы успешно противостоят восточным конникам, но крепость и острота ятаганов и шашек, сделанных из дамасской стали, значительно превосходят крепость сабель наших солдат. Для того, чтобы успешно владеть настоящим булатным клинком, не нужна особая физическая сила, он страшен даже в руках ребенка”. Ему вторили современники кавказских походов: “Русская кавалерия рубить не умела, поскольку физическая сила кавалеристов вполне обесценивалась тупостью оружия”. По этим причинам, а также по велению устоявшейся моды, как отмечали современники, “черкесское оружие носили всегда и все офицеры русской армии”.

К началу XIX века считавшаяся одной из сильнейших русская армия не имела на вооружении хороших клинков. В связи с этим начальник оружейных заводов и министр финансов Е.Ф. Канкрин поручил организовать изготовление булатных клинков. Военные обратились за помощью к Элиазарошвили, искусство которого к тому времени было широко известно. В 30-е годы XIX столетия в Тифлис были направлены русские ученики, а уже в 1832 году Элиазарошвили посылает с ними императору Николаю I сабли своего изготовления. Это были добротные клинки, намного превосходящие по остроте и твердости холодное оружие, находящееся на вооружении русской армии. Найденные К.К. Чолокашвили архивные документы 1888 года указывают на то, что лучшими клинками в кавалерии считались те, которые были изготовлены учениками Элиазарошвили.

Имеются исторические сведения о том, что Карамон Элиазарошвили в 1828 году раскрыл рецепт приготовления грузинской сабельной стали, который нашел в старых “Актах Кавказской архивной компании” К.К. Чолокашвили. Даже специалисту, прочитавшему его, становилось ясным, что этот рецепт был далеко не простым. “Для одной сабли или шашки взять 5 фунтов полосового железа, положить в кузнечный горн, в котором довести его до такой степени (раскалить), чтобы можно было разрубить на три части по длине полосы, после чего перерубить каждую часть на два куска, из чего образуется 6 равных частей, длиною каждая в четверть аршина. Потом взять 2 фунта стали, вываренной или сырцовой, положить также в ковш, раскалить ее так, чтобы можно было разрубить оную на три части по длине полосы, равные по величине железным частям. Затем взять два куска означенного выше железа, вложив в них один кусок прописанной стали, сварить песком и обыкновенным порядком тоже с прочими железными частями и сталью. Когда таким образом железо со сталью сварено, должно выковать сваренный кусок длиною вдвое, то есть, в поларшина, шириною в три четверти вершка и толщиною в одну восьмую вершка. Потом каждый сей кусок, раскалив в горне, обсыпать сверху и снизу посредством железной лопатки, толченым чугуном (который должен быть приготовлен наперед подобно песку). Всего же потребно чугуна из 6 кусков означенного выше железа один фунт. После сего выковать вновь каждый кусок вдвое, то есть в один аршин длиною, шириною в полвершка. Окончив, согнуть каждый кусок 5 раз и, взяв оные в клещи, сварить вместе в горне с песком. Потом, вытянув посредством кожи из сего материала прут длиною в пол-аршина, перерубить на две части, сварить оный с песком и, вытянув из него вновь пол-аршина, перерубить пополам. После сего вложить в середину оных полуфунтовую полосу стали, длиною и шириною подобную сим кускам перерубленного железа, сварить с песком вместе, выковать полосу, подобную сабле, но короче двумя вершками. Сию полосу должно насечь зубилом с обеих сторон, подобно крупному напильнику, потом насечку сию сточить или спилить и тогда вытянуть по произволу саблю или шашку, после чего положить в клинок, а через четверть часа, вынув и вычистив в одном каком-нибудь месте пыль, смотреть: если струя на нем кажется хорошая или по желанию, тогда вычистить тем же самым из пыли порошком и употреблять”.

Данный Элиазарошвили русским ученикам рецепт весьма похож на сохранившиеся описания производства мечей в Северной Индии с искусственно науглероженной поверхностью. То есть, полосу обычного кричного железа многократно обсыпали чугунными опилками, а затем последующей многократной проковкой при “сварочном жаре” создавали на ней нацементованную поверхность. Такие клинки обладали острым лезвием, имели некоторую продольную упругость и вязкость. В целом по качеству они уступали только клинкам, изготовленным из литого булата.

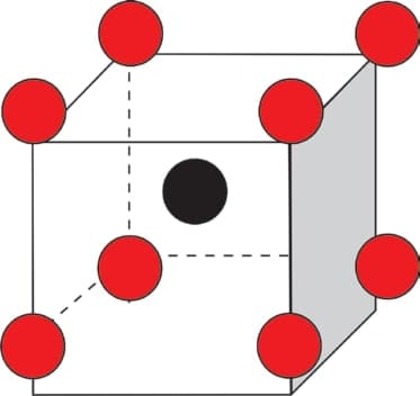

К концу XIX столетия в мире уже почти не делали холодное оружие из сварочного булата, а секрет его производства был вскоре окончательно утерян. Изготовление сварочного булата было самостоятельным промыслом со своими секретами и традициями. К примеру, очень трудно сварить полосы или проволоки разнородного металла в один цельный кусок, при этом получить определенный узор да еще обеспечить твердость, гибкость и остроту выкообразует линейный дефект решетки — краевую дислокацию. Краевая дислокация может простираться в длину на многие тысячи ячеек решетки, может быть прямой, а может, как нитка, выгибаться в ту или другую сторону. В пределе она может закрутиться в спираль, образуя винтовую дислокацию. Вокруг дислокации возникает зона упругого искажения решетки, вызванная отталкиванием дислоцированных (внедренных в междоузлия) атомов экстраплоскости. В районе дислокаций искаженная решетка под действием небольших напряжений легко смещается, и дислоцированные атомы занимают положенное им место в узлах кристаллической решетки. Но вслед за ними смещается соседняя плоскость атомов, занимая место дислоцированных, то есть, превращаясь в экстраплоскость и вновь образуя краевую дислокацию. Дислокацию перемещают (“толкают”) атомы, расположенные непосредственно за ней. У этих атомов в результате искажения решетки появляется избыточная энергия, и, чтобы избавиться от нее и занять новое стабильное положение, они сталкивают дислокацию на новое место. Но поскольку дислокация испытывает давление с обеих сторон, суммарное воздействие на нее равно нулю, поэтому “толкачи” начинают работать лишь тогда, когда они сами испытывают давление от внешних сил.

Механизм деформации идеального кристалла состоит в сдвиге одних атомных плоскостей относительно других, и для этого требуются значительные усилия — этим и объясняется высокая прочность монокристаллов по сравнению с поликристаллами реальных металлов и сплавов. Становится очевидным, что пока под влиянием приложенной к металлу силы движутся дислокации, сопротивление металла деформации невелико, т. е. прочность металла небольшая. Следовательно, для повышения прочности металла необходимо либо устранить дислокации вообще, либо повысить сопротивление их перемещению.

При деформации дислокации движутся подобно нитке: они способны изгибаться, цепляться за препятствия, образовывать клубки и даже уничтожать друг друга. В клубках плотность дислокаций достигает значительной величины, им становится очень трудно перемещаться, т. е. образование клубков дислокаций приводит к упрочению металла или сплава.

Существует несколько способов торможения дислокаций. Первый — уменьшение размеров зерен (кристаллитов), где граница зерна является препятствием для перемещения дислокаций. Второй способ — это когда в кристаллическую решетку добавляют атомы других элементов, что приводит к торможению дислокаций. При этом чужеродные атомы окружают дефекты, блокируют их, не дают возможности дислокациям перемещаться. Поэтому легирование стали хромом, вольфрамом, марганцем, ванадием и другими легирующими элементами значительно повышают ее прочность, которая намного выше прочности булата. При третьем способе препятствием для перемещения дислокаций являются также любые искажения кристаллической решетки и инородные включения, соизмеримые с кристаллическими ячейками. В качестве таковых применяют высокодисперсные карбиды, нитриды, окислы, интерметаллиды.

Итак, прочность металла повышается в случаях, когда в кристаллической решетке совершенно нет дефектов или когда плотность дислокаций достаточно большая. Однако если превысить определенный предел, создав слишком большую плотность дислокаций, образуются микроскопические трещины и вместо твердого металла образуется хрупкий.

Рентгеноструктурный анализ сварочного булата показал, что из кристаллов металла выпали чуть ли не целые группы атомов — так велика у него оказалось плотность дислокаций. Степень деформации при сварке стальных полос или проволоки с различным содержанием углерода была колоссальной, и именно поэтому сварочный булат отличался высокой прочностью, значительно превышающей прочность стали такого же состава.

Продолжение следует