“Храбрая сердца в жестоцем харалузе скована, а в булате закалена”

“Слово о полку Игореве”

“Пещь искушает оцел во колени”

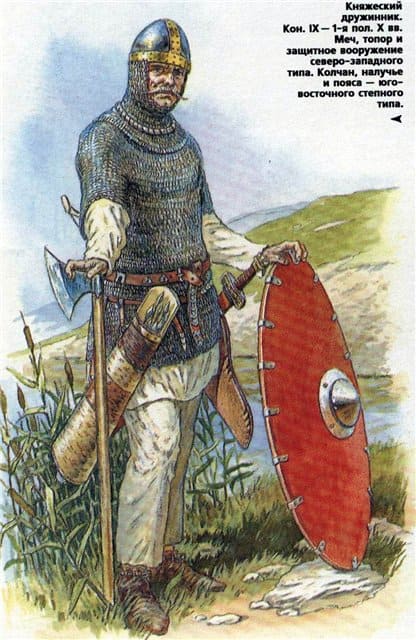

Факты говорят о том, что тысячу лет назад на Руси существовали специализированные мастерские по производству оружия из сварочного булата. Изготовленное из булата оружие обладало очень высоким качеством и имело тонкую художественную отделку. На Руси с незапамятных времен былинный эпос воспевал харалужные (цветастые) мечи и доспехи. До середины XV века харалужной называли булатную сталь. Древние русские кузнецы еще в V—VIII веках, как установили российские археологи, умели искусно изготавливать железные ножи со стальными лезвиями, а уже в IX—X веках они достигли высокого уровня техники производства сварочного булата. Русский путешественник Афанасий Никитин, посетивший в 1466-1472 годах Персию, Индию и другие страны Востока, в своей книге “Хождение за три моря” называет военные доспехи и холодное оружие, сделанные из восточной стали, булатными.

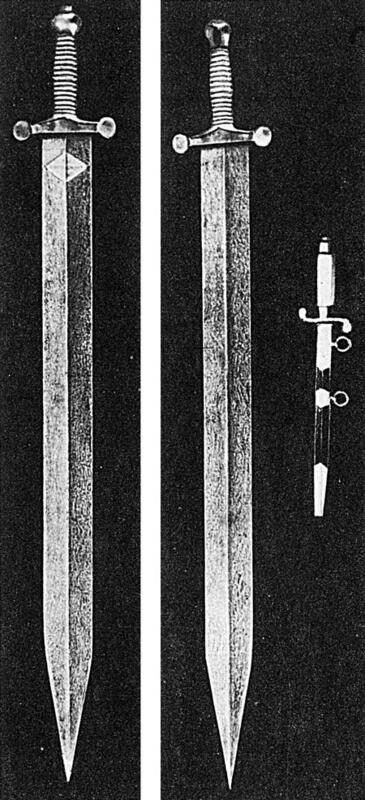

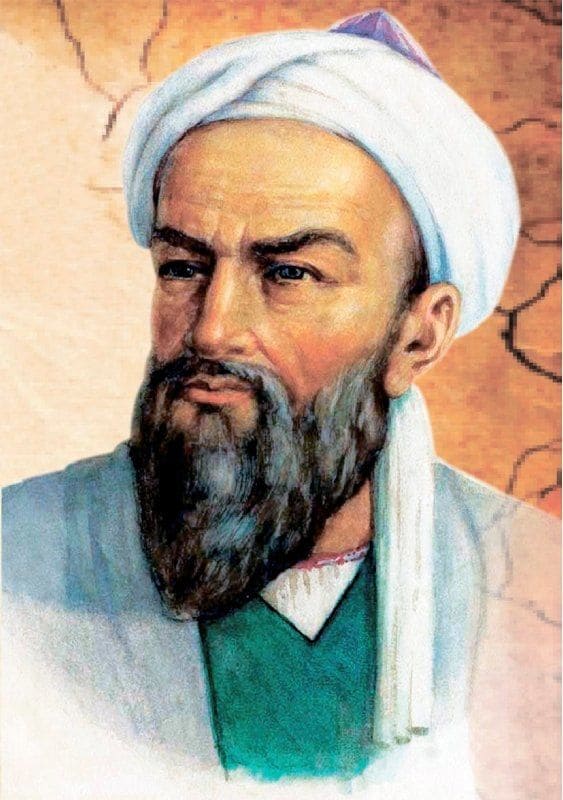

Меч — основное оружие русского воинадружинника, символ княжеской власти и военная эмблема древней Руси. Мечом клялись дружинники киевского князя Игоря, заключая в 944 году договор c греками. В первой половине IX столетия багдадский философ Аль-Кинди в своем трактате “О различных видах мечей и железе хороших клинков и о местностях, по которым они называются” указывал на то, что франкские и слиманские мечи — это “лучшие клинки и куются из стали, доставляемой с Цейлона и стран, лежащих по ту сторону Окуса (Аму-Дарьи)”. Современник Аль-Кинди, арабский ученый ИбнРуста, называл народ, владевший слиманскими мечами, русами. Выдающийся ученый Хорезма Аль-Бируни подтверждает: “Русы выделывали свои мечи из шабуркана (твердой стали), а долы посредине их из нармохана (мягкой стали), чтобы придать им прочность при ударе, предотвратить их хрупкость”. Кроме того, ученый сообщает, что на Руси для изготовления долов применяли плетение из длинных проволок, приготовленных из разных сортов железа, твердого и мягкого.

На Руси был известен и настоящий, литой булат. Но могли ли сабли из настоящего булата изготавливать в России? Нет никаких сомнений, что русские кузнецы умели выковать булатную саблю из вутца, но получить булатную сталь до конца XVIII века вряд ли было возможным. Дело в том, что булатная сталь — прежде всего литая сталь, а из сообщений Аль-Бируни и исследований археологических объектов следует, что вплоть до XVIII столетия, как в Европе, так и в России, литой стали не знали и делать ее не могли.

Хранящиеся в музеях древнерусские мечи, а их найдено около восьми десятков, имеют конструкцию клинка, подобную описанной АльБируни. Основа клинка делалась из железа или сваривалась из трех полос стали и железа, а когда ее сваривали только из стали, то брали малоуглеродистый металл. В те времена довольно широко применялась и узорчатая сварка, при которой основа клинка изготавливалась из средней железной и двух крайних стальных, специально сваренных полос. Эти полосы состояли из нескольких прутьев (слоев) с разным содержанием углерода, много раз перекрученных и раскованных в полосу. К предварительно сваренному и подготовленному бруску основы клинка в торец наваривали стальные полосы — будущие лезвия. После сварки клинок выковывали таким образом, чтобы стальные полосы вышли из лезвия. Отковав клинок заданного размера, вытягивали черенок рукоятки, после чего выстругивали долы (прорезы), а затем клинок полировали и травили. Подобно древнеримскому сварочному булату русские клинки имели рисунок в елочку.

Русские мечи с “редкостными” узорами пользовались большим спросом на рынках Византии, Средней Азии и странах Европы. Арабский писатель Ибн-Хордадбек в середине IX века писал: “Что же касается купцов русских — они же суть племя из славян, — то они вывозят меха выдры, меха лисиц и мечи из дальнейших концов Славонии к Румейскому (Черному) морю”. А в переписке между Иваном II и крымским ханом Менгли-Гиреем, в которой последний просит русского царя прислать ему доспехи, говорится: “Сего году ординских татар кони потоптали есмя, мелкой доспех истеряли есмя. У тебя, у брата своего, мелкого доспеху просити есми”.

Русское оружие славилось не только качеством стали, но и ее термообработкой. Так, закаленную сталь на Руси называли “трьпенный оцел” (“стойкая сталь”). Булатные и наваренные “оцелом” топоры находили в курганах, относящихся к XI столетию. Вплоть до XIX столетия в России умели делать сварочный булат. В 1618 году мастером-оружейником Нилом Просвитом была изготовлена сабля для царя Михаила Федоровича. Полоса у этой сабли булатная с прорезями (долами), украшена насечкой с надписью о времени изготовления. Имеются сведения, что кроме Нила Просвита, клинки из сварочного булата изготавливали московские мастера Богдан Игнатьев, Дмитрий Коновалов и другие. В XVIII и XIX веках холодное оружие из сварочного булата умели делать и в Туле, где сварочный булат называли “красным железом”, которое получали путем сварки железных и стальных полос в самых разнообразных сочетаниях. Из “красного железа” тульские оружейники изготавливали стволы для дробовиков и другого огнестрельного оружия.

Железный поток

В начале XVIII века русская металлургия начинает быстро развиваться. Царю Петру I для воплощения своих грандиозных замыслов по расширению государства российского нужно было большое количество качественного оружия, а для его производства нужны были, прежде всего, железо и чугун. Опираясь на отечественный и зарубежный опыт, Петр I организовал небывалое для той поры производство по добыче железной руды и заводское строительство. С 1700 по 1800 годы только на одном Урале было построено 123 железоделательных завода. К концу жизни царя их насчитывалось 233, а к концу XVIII столетия их было уже 3100, не считая горных заводов. Производство чугуна в России за это время увеличилось со 150 тысяч пудов 1700 году до 9,91 миллиона пудов в 1800 году.

Победа русской металлургии над шведской была не менее значительной, чем победа русской армии над шведами в 1721 году. Например, в 1716 году в Англию было вывезена первая партия русского железа в количестве 2200 пудов, а в 1732 году вывоз железа уже превышал 200 тысяч пудов. В 1722 году выходит указ Петра I, который, по сути, дает первые технические условия на качество железа:

“Его Императорское Величество указал послать из Берг-коллегии на все железные заводы, где железо делается, чтоб с сего времени железо пробовали сим образом, и отпускали в указанные места, и продавали со следующими знаками.

Первая проба: вкопать круглые столбы толщиной в диаметре по шести вершков в землю так далеко, чтобы оное неподвижно было, и выдолбить в них диры величиною против полос, и в тое диру то железо просунуть, и обвесть кругом того столба трижды, потом назад его от столба отвесть, и ежели не переломится, и знаку переломного не будет, то на нем сверх заводского клейма наклеймить № 1.

Вторая проба: взяв железные полосы бить о наковальню трижды, потом другим концом обратя такожды трижды от всей силы ударить, и которое выдержит, и знаку к перелому не будет, то каждое сверх заводского клейма заклеймить его № 2.

На последнее, которое тех проб не выдержит, ставить сверх заводских клейм № 3. А без клейм полосного железа отнюдь чтоб не продавали”.

Каждый тип стали оценивался по “своему” количеству “загибов”: пружинная сталь в шесть “загибов”, монетная — в восемь, инструментальная и дамасская — в двенадцать.

Стилю руководства Петра I был присущ и жесточайший контроль за выполнением его указов. Так, указом от “11 генваря 1723 года” он повелел: “Ружейной канцелярии из Петербурга переехать в Тулу и денно и нощно блюсти исправность ружей. Пусть дьяки и подъячие смотрят, как альдерман клейма ставит. Буде сомнение возьмет, самим проверять и смотром и стрельбою. А два ружья каждый месяц стрелять, пока не испортится. Буде заминка в войске приключится, особливо при сражении, по недогляду дьяков и подъячих, старшего дьяка отдать в писари, подъячего лишить воскресной чарки сроком на год”.

В XVIII веке Россия становится самым крупным экспортером железа в Западную Европу. Только в 1788 году из России было вывезено 38,4 тысячи тонн железа в Англию и 5,8 тысяч тонн в другие страны.

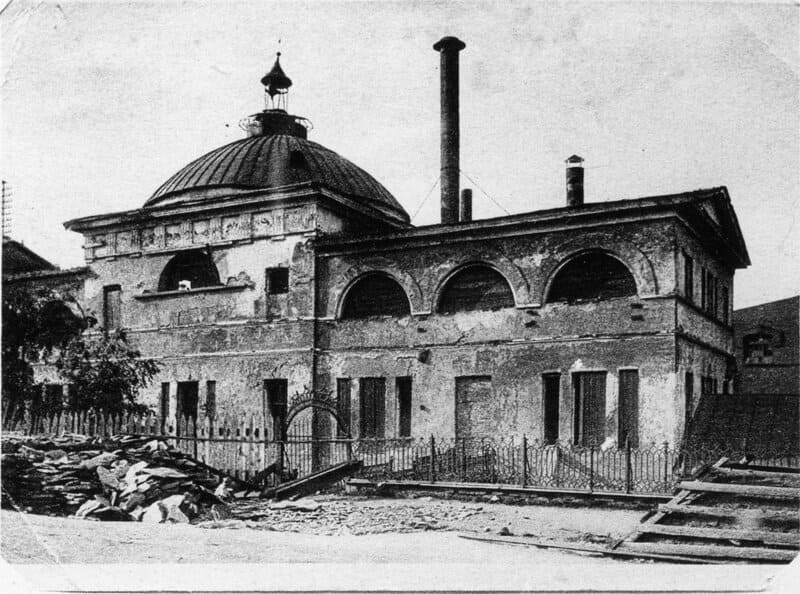

В 1751 году 20 ноября тульские промышленники Мосоловы заключают контракт с Оренбургской канцелярией на строительство железоделательного завода. В 1754 году в Косотурском урочище, на реке Ай, в полуверсте от устья речки Тесьмы был основан Златоустовский завод — один из самых крупных металлургических заводов на Южном Урале. Выйдя на проектные мощности, завод уже в 1773 году давал до 140 тысяч пудов чугуна, 90 тысяч пудов железа и 1,885 тысяч пудов меди.

За 75 лет, с 1701 по 1776 год, на Урале воздвигается целый комплекс металлургических заводов: Невьянский (1701 г.), Каменский (1701 г.), Нижне-Тагильский (1725 г.), Кононикольский (1750 г.), Преображенский (1758 г.), Верхне-Авзянопетровский (1755 г.), НижнеАвзянопетровский (1756 г.), Катав-Ивановский (1757 г.), Белорецкий (1761 г.), Златоустовский (1773 г.), Миасский (1776 г.). К началу XIX века Урал выдвигается как грандиозный промышленный район мирового масштаба.

Дело государственной важности

В 1828 году правительством была поставлена задача: “На Златоустовской оружейной фабрике ввести выделку сабель равной доброты с выделываемыми в Азии”. Вскоре царю доложили, что “лучший в Тифлисе мастер Карамон Элиазарошвили” дал обязательство открыть “наследственный секрет”, полученный им от отца своего Геурга (Георгия), и “обучить людей делать по сему секрету оружие”. На пробу он изготовил сабли и кинжалы из “настоящего” (т.е. литого) и “на манер булата” (т.е. булата сварочного). При этом мастер использовал как “индийское железо”, так и “турецкую сталь”. “Турецкий чугун в порошке” — традиционное сырье, с которым имели дело его предки в Эрзуруме. Таким образом, в 1833 году мастера Златоустовских казенных заводов получили возможность делать оружие из сварочного булата, используя для этого железо и сталь отечественных заводов. “Нельзя не признать в сварочных клинках Элиазарошвили, — отзывались современники, — высокого для сабель достоинства, что доказывает самая проба на них нередко употребляемая, а именно отсечение с одного удара головы быка”. Сам же Элиазарошвили получил в подарок тысячу червонцев и был награжден золотой медалью.

Златоустовский завод являлся металлургическим предприятием с полным циклом. Завод выплавлял чугун, из которого отливались кричные молоты, наковальни, колеса, ядра, бомбы, гири, горшки, сковородки и другая хозяйственная утварь. В целом он изготовлял 11 сортов железа и стали.

В 1812 году на Златоустовском заводе основывают специальную фабрику белого оружия, которая в 1816 году по реке Ай отправляет первую партию холодного оружия. Вскоре Златоуст приобретает широкую известность выделкой в основном сабель типа “дамасских” (сварочного булата). По иронии судьбы эти сабли были почему-то известны как “турецкие”. Кроме сабель оружейная фабрика завода изготовляла шашки, палаши, саперные и охотничьи ножи высокого качества, славившиеся далеко за пределами России. Однако инструментальная сталь по своему качеству уступала английской: литой стали на заводе еще не изготавливали.

Засекреченное производство

Секрет получения литой стали в России первой четверти XIX века являлся достоянием отдельных мастеров, например таких, как С.И. Бадаев, работавший на КамскоВоткинском заводе. Плюшар в “Энциклопедическом лексиконе” за 1835 год отметил, что инструментальная бадаевская сталь лучше знаменитой “гунцмановской”, то есть, английской. Мастер сконструировал специальную печь, имеющую два отделения: цементационное и тигельное. Кричное полосковое железо подвергалось цементации и после этого расплавлялось в тиглях. Затем, при помощи карбюризатора, состоящего из различных сортов угля, перемешанного с белой глиной, мелом и минеральными добавками, производилась вторичная цементация полученной стали. Литую цементованную сталь высокого качества получал также Нижегородский заводчик Полюхов. Сталь Полюхова, по заключению монетного двора, “оказалась на дело инструмента годная и прочную сыпь имеет мелкую и ровную”.

Литую сталь получал и управитель Велетминского завода Пономарев, а также тигельный процесс производства стали был на Верхне-Исетском, Невьянском, Каслинском заводах. Однако из-за несовершенства технологий того времени сталь часто получалась низкого качества или очень дорогой по себестоимости.

Не одно столетие металлурги всех стран и народов пытались выплавить булатную сталь, но злополучная тайна никому не давалась. О булате многие скажут, что секрет его давно утерян и “тайна сия велика есть!”. И не очень ошибутся, хотя еще только сто лет назад, в одном лишь 1906 году и только в одном бельгийском городе Льеже было произведено 850 тонн (!) узорчатой стали нескольких десятков сортов. Однако она предназначалась лишь для изготовления стволов охотничьих ружей, а в те же времена клинки из узорчатой стали по всей Европе ковались уже буквально поштучно и по особым заказам.

В XIX веке учеными-металлургами предпринималось множество попыток раскрыть секрет литого булата, даже великий английский ученый Фарадей безуспешно бился над решением этой задачи. Но красивые и чрезвычайно разнообразные узоры на булатной стали оставались тайной.

Златоустовский металлург

В 40-х годах XIX века получить литой булат, не уступающий по свойствам индийскому вутцу, удалось только русскому ученому, горному начальнику Златоустовских заводов П.П. Аносову. “Европейские сварочные булаты, — писал он, — не приобрели особой известности, ибо внимание европейских мастеров обращено более на образование узоров, нежели на улучшение качества металла. От того сварочные булаты, например, Солингенские и Клингентальские, хотя и имеют узоры, но лишены других признаков, определяющих достоинство булата”.

Павел Петрович Аносов родился в 1799 году в Петербурге в семье мелкого чиновника горного департамента. В 1810 по ходатайству деда Льва Собакина, механика Камско-Воткинских заводов, был определен в Петербургский горный кадетский корпус, который являлся единственным высшим учебным заведением, готовившим специалистов горного дела. Окончив учебу в 1817 году с Большой золотой медалью, П.П. Аносов в должности шихтмейстера прибыл на Златоустовский завод. Свою тридцатилетнюю (1817-1847 гг.) служебную деятельность Аносов посвятил Златоустовским заводам, и в особенности оружейному. В 1831 году он был назначен горным начальником Златоустовских заводов и в этой должности произведен в 1840 году в чин генерал-майора.

Ученый-металлург, проанализировав имеющийся опыт различных способов выплавки стали для оружия и инструмента, пришел к выводу, что только литая сталь может обладать необходимыми свойствами. Он писал: “Литая сталь имеет преимущество перед выварною и цементною из тех же материалов, полученных как по равномерному, так и более тесному или химическому соединению частей углерода с железом”. Однако утверждение западных металлургов, что для науглероживания железа необходим его непосредственный контакт с углеродосодержащим материалом, оказался ошибочным.

П.П. Аносов, после серии опытов, убеждается, что процесс цементации (науглероживания) железа хорошо протекает в газовой среде печной атмосферы. “Для получения литой стали, — заключает он, — плавильный горшок с крышкою есть просто отпираемый ящик. Стоит только знать, когда его открыть и когда закрыть. Цементование железа, находящегося в горшке, совершается точно так же, как в ящике с угольным порошком, токмо тем скорее, чем возвышеннее температура”. На основании этого открытия автор разрабатывает совершенно новый метод получения литой стали, который заключается “в сплавлении негодных к употреблению железных и стальных обсечков в глиняных горшках, при помощи возвышенной температуры воздушных печей”. Другими словами, русский ученый открыл газовую цементацию и использовал ее для получения литой стали методом “переплавки отходов”. Таким образом, предварительные работы по получению литой стали окончательно убеждают П.П. Аносова в том, что только организация тигельного производства коренным образом улучшит качество стального оружия и инструмента.

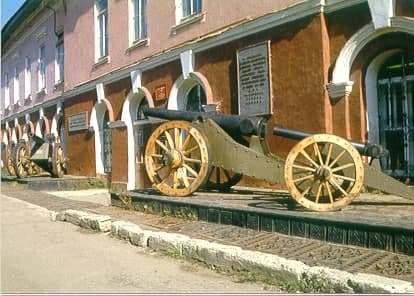

Выплавленная по способу П.П. Аносова литая сталь имела высокие механические и технологические свойства, что позволило Златоустовскому заводу отказаться от дорогостоящей английской стали, используемой для изготовления наиболее ответственных изделий. В 1830 году на заводе по этому способу было выплавлено 1660 пудов, а уже в 1836 году 4600 пудов тигельной стали. В этом же году впервые в истории артиллерии была отлита стальная 35-пудовая пушка.

В 1837 году в “Горном журнале” была опубликована работа П.П. Аносова “О приготовлении литой стали”, где полностью был раскрыт секрет приготовления литой тигельной инструментальной стали. Оставалось дело за малым — раскрыть секрет получения булата.

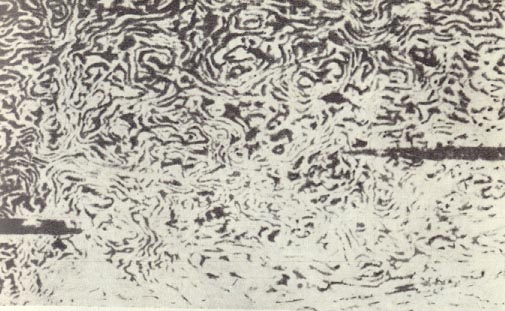

Начиная с 1828 года русский ученый проявляет большой интерес к булатной стали. Он изучает коллекционные экземпляры холодного булатного оружия Царскосельского арсенала, частных коллекций великих князей Александра Николаевича и Михаила Павловича, князя П.Д. Салтыкова, оренбургского военного губернатора генерал-лейтенанта В.А. Перовского. П.П. Аносов также тщательно изучает работы известных металлургов Западной Европы — Карстена (Германия), Фарадея (Англия), Ринмана (Швеция), Бертье (Франция). Киргизы поставляют ему индийские вутцы и несколько ценных булатных клинков для проведения их исследования, которые, в отличие от выводов западных специалистов, подтвердили, что качество настоящего булата тесно связано с узорами на его поверхности: чем ярче и крупнее узор, чем больше неоднородность стали, тем выше качество клинка.

“Таким образом, — писал российский металлург, — при покупке готового изделия все ручательство в достоинстве ограничивается клеймом фабриканта. Но опытный в выборе булатных изделий азиатец не ошибется в достоинстве без пробы и, увидев кого-либо усиливающегося распознать достоинство вещи, например, сабли, кинжала, ножа, рубкой по железу или слесарной пилой, наверное, улыбнется, ибо твердость может быть условна и зависеть от степени закалки. Если булат надлежащим образом вытравлен, то пробы излишни; без них видно: вязок или хрупок, тверд или мягок, упруг или слаб, остр или туп металл”.

В 1831 году, за 23 года до того, как это сделал английский металлург Генрих Сорби, почитаемый европейскими учеными как отец металлографии, П.П. Аносов применил новый метод микроскопического исследования металла. Химические анализы и металлография индийского вутца показали, что в нем кроме железа и углерода ничего нет. То есть ученый делает вывод, что вутц — это обыкновенная углеродистая сталь, но углерода в ней очень много: порядка 1,5-2%. А такую сталь цементацией твердого железа получить невозможно. Значит, секрет настоящего булата заключается только в способе приготовления литой стали. П.П. Аносов писал: “Поиски химиков не могли обнаружить в нем (булате) существенной разницы от стали, но это могло зависеть не от недостатков в тщательности разложения, а от недостатка в самой науке”. Ученый приходит к выводу, что качество стали зависит от качества самого железа, в котором всегда остаются посторонние примеси в количестве более или менее значительном.

Экспериментальный материал и научные изыскания подсказывали Аносову, что необходимо проверить, прежде всего, влияние чистоты исходных материалов и условий охлаждения (кристаллизации) слитков. В “Журнале опытов” он отмечает, что плавка № 74 в форму не вылита. Охлаждена она медленно в тигле, а не перелита сразу же (по обыкновению) в чугунную форму (изложницу). После проковки слитка “на выполированном и вытравленном куске видны были местами в микроскоп узоры, подобные по расположению булатным”.

Итак, медленное охлаждение плавки — необходимое, но все же недостаточное условие для получения булата. Нужны очень чистые исходные материалы: железо, руда и графит. Поэтому вначале ученый использовал для изготовления булата очень чистую магнитную железную руду и особой чистоты графит, добываемый недалеко от города Миасса. Он практически открывает новый процесс получения стали: “Смешивая железную руду с графитом, можно получить непосредственно из руды ковкий металл. Эти опыты заключают в себе открытие в металлургии железа”. По тем временам технология тигельной плавки была чрезвычайно сложна и дорогостояща: “Сколь ни заманчив этот способ, но он убыточен, тем более что требует высокого качества руд и графита ”.

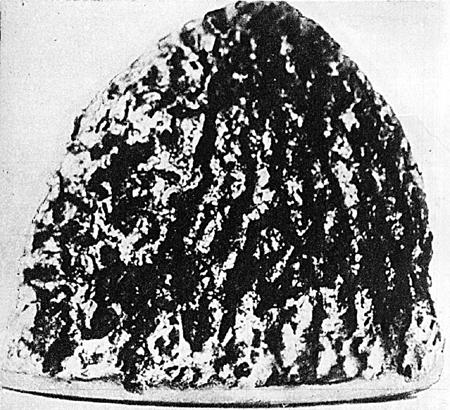

П.П. Аносов приступает к поиску более простых и дешевых способов изготовления литого булата и находит лучший метод из всех ранее разработанных методов получения настоящего булата — метод сплавления железа непосредственно с графитом или соединений его прямо с углеродом. Для этого в тигель загружалось 5 кг железа, которое засыпалось смесью графита, железной окалины и флюса. В качестве флюса лучше всех себя показал доломит в количестве 40 г на 1 кг железа. Загруженный тигель закрывался крышкой, помещался в печь, и затем в нее запускалось дутье для достижения “сильсного жара”. В течение трех с половиной часов металл расплавлялся и покрывался тонким слоем шлака. При этом потери графита зависели от продолжительности плавки металла. После окончания плавки тигель оставляли в печи до полного остывания. Затем отбивалась крышка тигеля, высыпались остатки графита, шлак разбивали, а металл извлекали из тигеля в форме “сплавка, имеющего вид хлебца”, который остывал постепенно при медленном охлаждении.

П.П. Аносов начинает получать булаты высокого качества в заводском масштабе. Производство булата на Златоустовской оружейной фабрике становится на поток, он выпускается большими партиями. В 1841 году ученый в своей работе “О булатах” впервые отказывается от названий “узорчатая сталь”, “вутц”, “дамасская сталь” и вводит новое название — “русский булат”.

За достигнутые успехи в изготовлении особо прочных тигельных сталей и разработки способов промышленного выпуска литой стали (булата) П.П. Аносов был избран почетным членом Харьковского университета и членом-корреспондентом Казанского университета. В дипломе, выданном П.П. Аносову 7 марта 1844 года и подписанном ректором Казанского университета, заслуженным профессором математики Николаем Лобачевским, сказано: “Признавая отличное усердие к распространению естественных наук и важные услуги в пользу Казанского университета оказанные, единогласно избрал г. Начальника Златоустовских казенных заводов и директора оружейной фабрики Генерал-майора и кавалера Павла Петровича Аносова членом корреспондентом императорского Казанского университета”.

Настали времена стали После смерти П.П. Аносова производство настоящих булатных клинков на Златоустовском заводе вскоре прекратилось. Известный русский ученый-металлург Д.К. Чернов объяснял это чрезвычайной сложностью процесса приготовления булата. “Производство узорчатой стали, — писал он, — требует усиленного постоянного наблюдения и преданности делу. В производстве булата очень ясно обнаружилось, какой капризный материал сталь: малейшее несовершенство в процессе или нечистота материала — и уже сталь получается хуже, с мелким узором”.

А другой российский ученый А.П. Виноградов полагал, что причиной прекращения производства булата могло быть несоблюдение основного условия его получения: “прекращать процесс плавления, не дожидаясь полного растворения последних кусочков железа”. И действительно, Аносов, составив подробное описание приемов приготовления слитков булатной стали, не обратил должного внимания на момент прекращения плавки. Поэтому все последующие металлурги, выплавлявшие булат, получали его эпизодически, с низким качеством и очень мелким узором.

В 1857 году выдающийся российский ученый-металлург, управитель Златоустовской оружейной фабрики П.М. Обухов получает привилегию (патент) на изобретенный им способ массового производства тигельной стали высокого качества. Особенностью этого способа “было применение в тигельном процессе железной руды, что обеспечивало при различии исходных материалов по содержанию углерода получение стали постоянного состава”.

Основатель крупного производства литой стали и стальных орудийных стволов в России М.П. Обухов приступает к промышленной отливке стальных ружейных и пушечных стволов. В 1860 году была отлита первая стальная пушка. За период с 26 ноября 1860 по 8 марта 1861 гг. из этой пушки было произведено 4 017 выстрелов, что в два раза превышало прочность стволов пушек иностранных, в частности, английских моделей.

Аносовский литой булат уходит в небытие, наступает новая эра высококачественных литых тигельных сталей. В современном мире, как показывает многолетний опыт производства штучных клинков, сформировались три основные группы марок клинковых сталей. В первую, самую популярную, входят высокохромистые стали. Они обладают высокой прочностью и неплохой коррозионной стойкостью при режущих свойствах, устраивающих большинство потребителей. Во второй группе — низколегированные (до 2%) инструментальные и подшипниковые стали, которые заметно тверже и более острые, но менее стойкие к коррозии. Такие клинки пользуются популярностью у опытных и несколько консервативных туристов и опытных охотников, которых можно назвать профессиональными любителями. В третью группу можно свести довольно архаичные “напильники и рессоры”, а также хромистые нержавейки маломощного химического состава, которые по всем показателям хуже металлов первых двух групп. Впрочем, к их несомненным достоинствам можно отнести невысокую цену, что немаловажно для массового потребителя.

Так что же, секрет древних индийских мастеров открыт? И да, и нет. После смерти П.П. Аносова, несмотря на оставленный им подробный рецепт, воспроизвести литой булат не удалось еще никому. Уже в наше время златоустовские металлурги вновь попытались воскресить технологию производства булата. Сложны и длительны были эти поиски, но узорчатая сталь вновь была получена, хотя полностью повторить аносовский булат не удалось. Легендарная упругость клинков достигнута не была. Таким образом, современные качественные легированные стали превосходят булат по всем показателям: прочности, упругости, режущим свойствам, но добиться таких выдающихся свойств в одном образце не удается и сейчас. Тайна индийского литого булата ждет своей разгадки!