Стремление увеличения эксплуатационных качеств двигателей за счет его скрытых возможностей является перспективным направлением для многих автомобильных компаний и применение турбокомпаунда - характерный тому пример.

Целью создания данного технического новшества, которое впервые было применено шведской компанией Scania в 1990 году, было повышение мощностных и эксплуатационных характеристик дизельных двигателей.

Принцип работы турбокомпаунда основан на использовании энергии отработавших газов, что позволило увеличивать мощность двигателей.

Увы, но энергия, которая выделяется при сгорании топлива в цилиндрах, для передвижения автомобиля используется не полностью.

В двигателях внутреннего сгорания ориентировочно в механическую (полезную) энергию преобразовывается около 40 – 45%, примерно 20 – 25% (а иногда и больше) - теряется на нагрев деталей, 30 – 40% - уходит с отработавшими газами.

Использовать энергию, которая теряется с выхлопными газами, вполне возможно, и это уже неоднократно доказано.

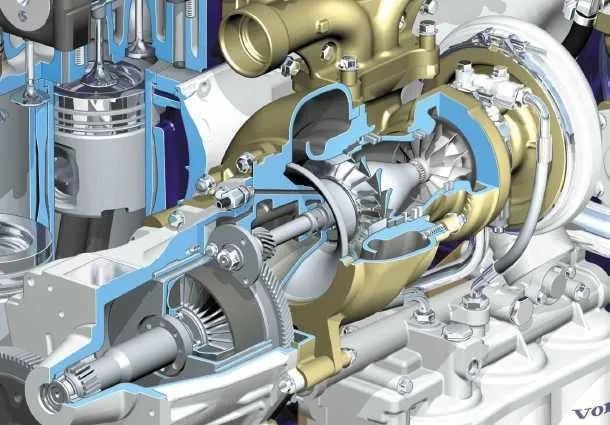

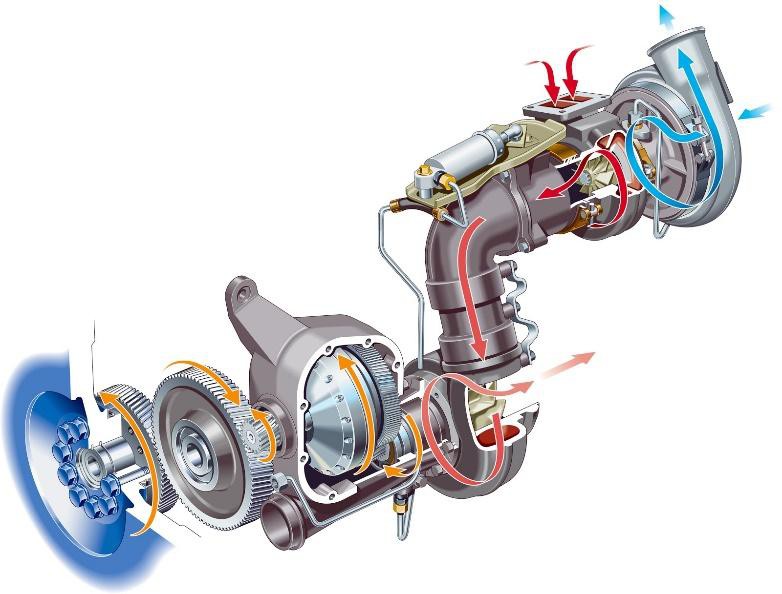

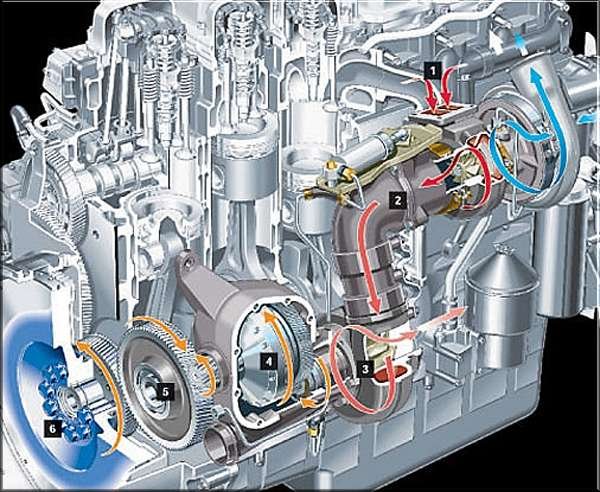

Первый этап использования энергии отработавших газов производится в турбокомпрессоре. Он предназначен для нагнетания под давлением воздуха в цилиндры двигателя.

Выхлопные газы с температурой 600 – 700 °C поступают в газовую турбину турбокомпрессора, раскручивая её до 55 000 – 100 000 об/мин. Она вращает центробежный компрессор, который нагнетает воздух через впускной трубопровод в цилиндры. Соответственно, большая масса воздуха обеспечивает более полное сгорание даже увеличенной порции топлива, вследствие чего повышается мощность и экономичность двигателя.

Но при этом энергия отработавших газов используется не полностью. Пройдя через турбину выхлопные газы теряют около 100 °C, а значит с 40% энергии используется примерно 15%, а остальные 25% идут в выхлопную трубу.

Для дальнейшего использования оставшейся энергии был разработан специальный турбокомпаундный блок, благодаря которому энергия отработавших газов преобразуется в механическую энергию и через специальный привод передается на коленчатый вал, повышая мощность двигателя.

Из турбины турбокомпаундного блока отработанные газы уже выходят с температурой 480 – 500 градусов.

К недостаткам можно отнести увеличение стоимости двигателя и некоторое усложнение его конструкции из-за чего обслуживание и при необходимости ремонт становятся дороже