Технологию 3D-печати небольших помещений, в частности, модульных уборных за один день, представили Сингапурские инженеры из Наньянского технологического университета совместно с Sembcorp Design and Construction и Sembcorp Architects & Engineers.

Секрет скорости заключается в выверенном составе смеси бетона и экологически чистых полимеров (в частности, летучей золы), которая остается достаточно водянистой, чтобы не застревать в трубках и соплах 3D-принтера, но быстро застывает на воздухе.

По словам авторов, предложенный ими подход — по сравнению c традиционным бетонным литьем — сокращает расход материалов и вес готовой конструкции на 30%, а время возведения — вдвое. При этом получившееся сооружение не уступает изготовленным привычным способом постройкам ни в прочности, ни в огнеупорности, ни в чем-либо еще.

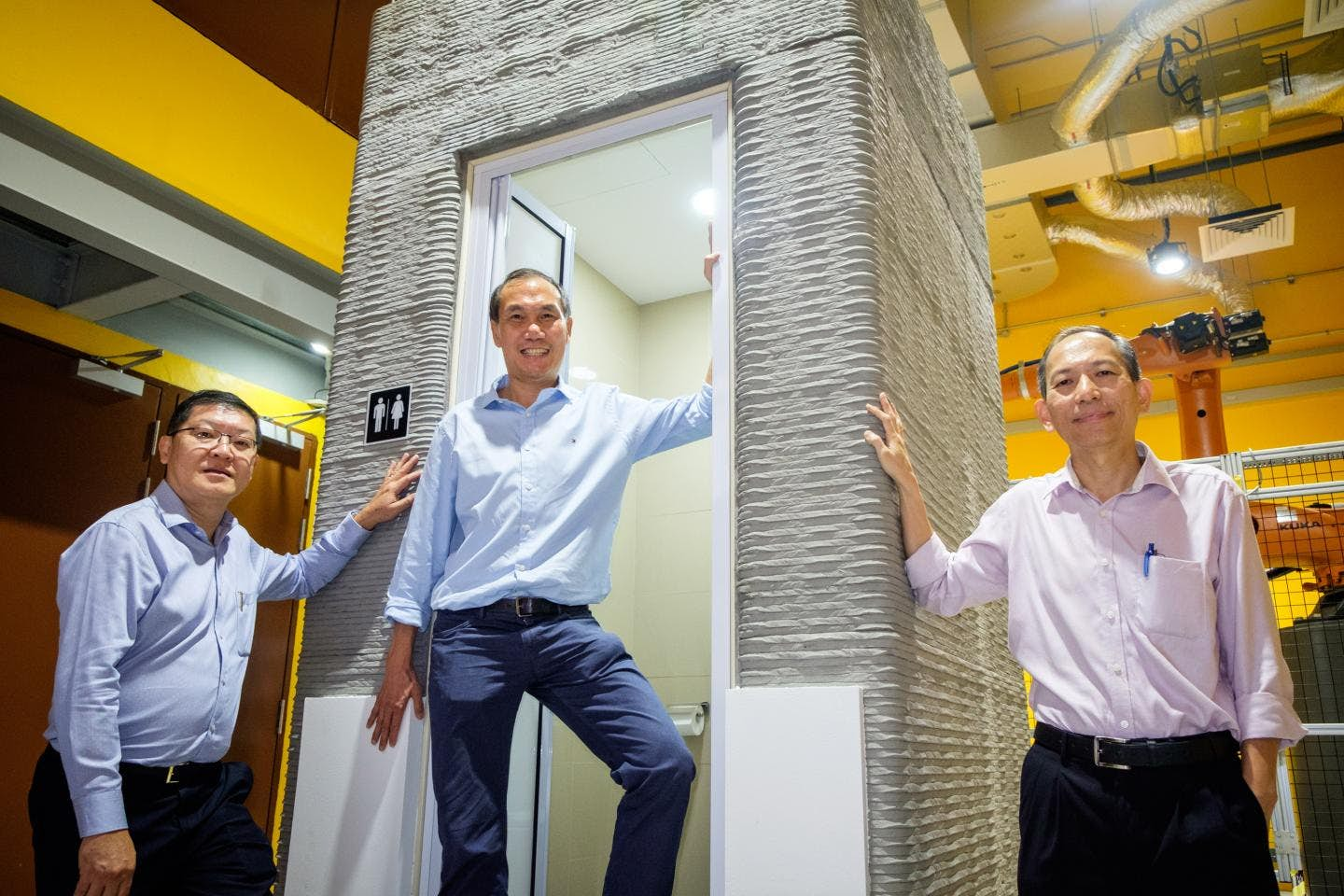

В качестве демонстрации возможностей технологии инженеры напечатали две туалетные комнаты: первую, размерами 1,62 м x 1,5 м x 2,8 м, за девять часов, вторую, размерами уже 2 м x 2,6 м x 2,8 м, — чуть больше чем за двенадцать.

На видео можно наблюдать, как 3D-принтер начинает печать с W-образной структуры стенок на уровне пола и постепенно добавляет слой за слоем.

После печати ванная комната оснащается туалетной фурнитурой, которая превращается в сборную единицу, готовую для использования в строительных проектах. На монтаж сантехники, кафельной плитки и всего остального уходит еще пять рабочих дней. Затем туалеты можно транспортировать на стройплощадки.

Перемещение большей части производства за пределы площадки в контролируемую среду на заводе, дает экономию времени и рабочей силы примерно на 60 процентов по сравнению со строительством на площадке. Также улучшеается контроль над производством, материалами и процесс изготовления, что приводит к повышению качества и уменьшению потерь.

3D-печать ванной комнаты может помочь производителям сократить время производства вдвое, одновременно сократив транспортные расходы, выбросы углекислого газа и потери материалов.

Вдобавок, поскольку 3D-принтеру не требуется опалубка или пресс-форма, которые, как правило, ограничивают возможности проектирования, строители смогут возводить модули уборных разных размеров и форм, максимизируя эффективность строительного процесса. Кроме того, 3D-печать может создавать криволинейные профили, а не прямолинейные формы

Модули отливаются из бетона и полностью собираются вне здания со всей необходимой отделкой и фурнитурой, готовые для подъема и установки в строительном проекте.

Сейчас команда инженеров получает разрешение от соответствующих органов на испытание своей технологии на соответствие госстандартам, а также собирается коммерциализировать ее, основав частную компанию.