Концентрированное во времени применение разных материалов наиболее наглядно прослеживается на примере авиации. В течение одного столетия прошли все этапы — от дерева и ткани до современных высокопрочных титановых и алюминиевых сплавов и далее до композиционных и керамических материалов.

Для иллюстрации роли материалов в развитии техники приведу такой пример. Во второй половине XX в. в США приняли на вооружение стратегическую баллистическую ракету с тремя разделяющимися боеголовками, каждая из которых летела к цели самостоятельно. У СССР в то время ракеты соответствующей грузоподъемности не было, и задача адекватного ответа встала очень остро. Решение было найдено в результате замены металла на стеклопластик. Изготовление методом намотки корпуса ракеты позволило снизить массу на 4 тонны и, как следствие, установить не три, а шесть разделяющихся боеголовок.

Эффективность композитов и необходимость их применения обусловлены тем, что стоимость эксплуатации 1 кг лишней массы самолета составляет 500–800 долларов США в год на одну машину, а стоимость вывода на орбиту 1 кг полезной нагрузки колеблется в пределах 10–100 тыс. долларов. Можно себе представить напряженность и темпы разработки новых материалов и технологий их переработки в изделия!

В современном инженерном понимании композиционные материалы или просто композиты — это объемное сочетание двух и более разнородных материалов с четкой границей раздела фаз и гарантированным (не допускающим взаимного проскальзывания) соединением компонентов. Композиты характеризуются свойствами, которыми при заданных условиях испытаний не обладает ни один из составляющих элементов. К этим признакам иногда добавляют, что в природе композитов не существует, они — чистое изобретение человека.

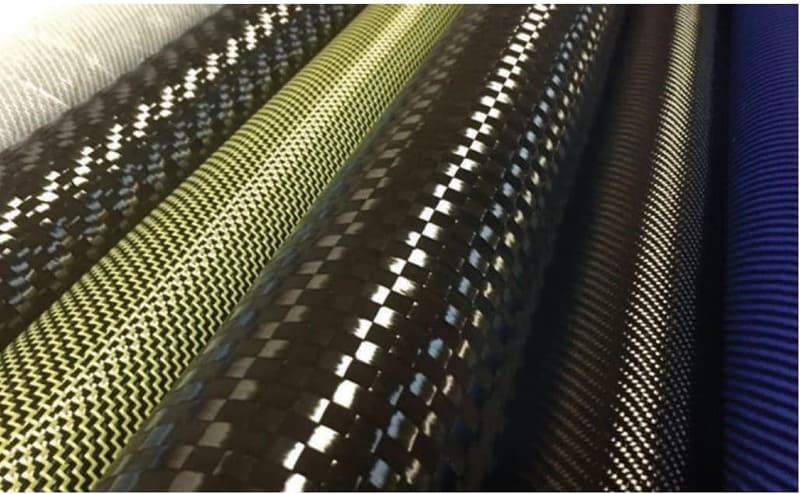

В общем, подавляющее количество композитов состоит из волокон (или тканых, или трикотажных полуфабрикатов на основе нитей, состоящих из тысяч элементарных волокон диаметром 3–10 микрометров) и матрицы, которая обеспечивает монолитность материала. Волокна для композитов изготавливают из стекла (в том числе аналогов оконного), бора, углерода (графита), пластмасс и керамики. Материал арматуры дает название композита — стеклопластик, боропластик, углепластик и т. д.

В качестве матричного (связующего) материала используются различные термореактивные и термопластичные полимеры, металлы, керамика и углерод. В настоящее время номенклатура и армирующих, и связующих материалов практически неисчислима, что позволяет синтезировать материалы с любыми потребительскими свойствами. Справедливости ради следует отметить, что композиты — это достаточно дорогие материалы. Например, современный углепластик для авиации стоит 50–100 долларов США за 1 кг, что в десятки раз дороже металлов. Основным стимулом снижения стоимости композитов, как ни странно, стала не авиация, а внедрение этих материалов в производство товаров широкого потребления — теннисных ракеток, удочек, спортивного инвентаря, велосипедов, автомобилей, малых судов и т. д.

Принципиальное отличие композиционных материалов от других состоит в том, что материал, а значит, и его свойства, получаются одновременно с конструкцией. На производство поступают рулоны с тканью, бабины с нитью и блоки со связующими их компонентами. Пропитка арматуры связующим происходит непосредственно на технологической форме или незадолго до этого, а формирование материала (отвердение связующего) осуществляется одновременно с деталью, после чего остается соответствующим образом обработать (обрезать) кромки, и изделие готово.

Из этого весьма упрощенного технологического процесса следует исключительная важность методов и способов переработки композитов в изделия. Очевидно, например, что свойства композита зависят от доли арматуры в общем объеме материала, а это полностью зависит от того, какой технологический процесс используется. Поэтому неудивительно, что технология композитов — наиболее закрытая (засекреченная) часть деятельности фирм и организаций, разрабатывающих, производящих, а часто и эксплуатирующих изделия из соответствующих материалов.

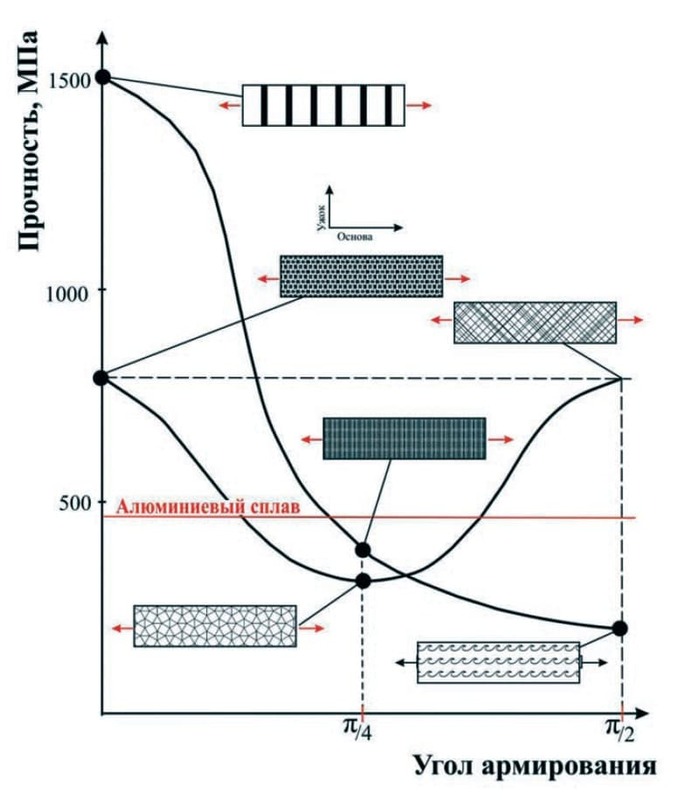

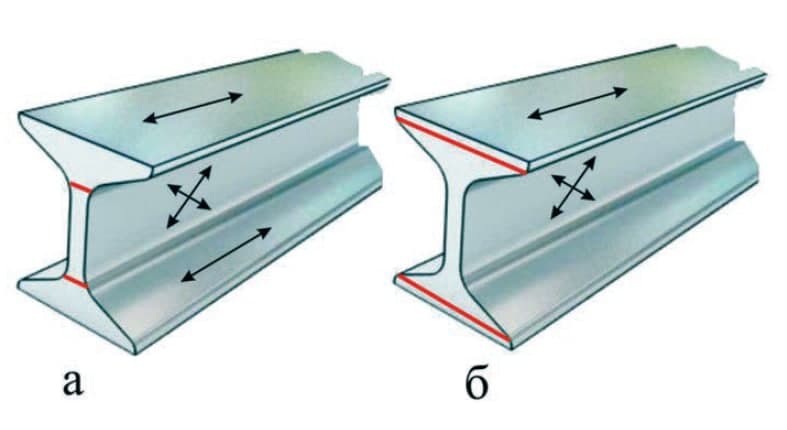

Другое принципиальное отличие композитов от металлов состоит в том очевидном факте, что свойства, например прочность, вдоль волокон отличаются от свойств поперек волокон. В первом случае работают в основном волокна, а во втором — связующие. Таким образом, композиты являются анизотропными материалами, в отличие от изотропных металлов. Представление об этой особенности композитов, характерной для углепластиков на основе однонаправленных жгутов и на основе ткани, дает рис. 1.

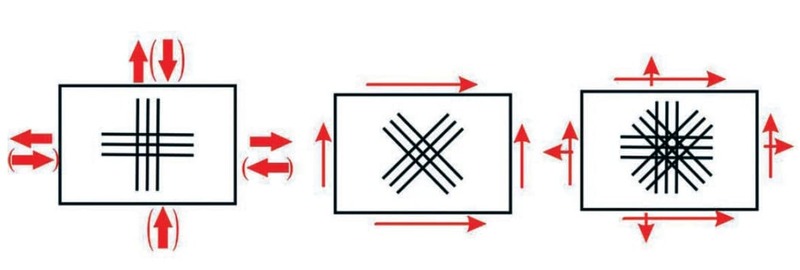

Плотность композитных материалов на основе полимерной матрицы составляет 1,9–2,5 г/см3 и очевидно, что не зависит от угла армирования. Любая конструкция претерпевает нагрузки в разных направлениях — растяжение, сжатие, изгиб и др. Например, нижняя обшивка крыла самолета нагружена растяжением со сдвигом (кручением), а верхняя — сжатием со сдвигом. Таким образом, для получения положительного эффекта от композитов детали конструкции необходимо армировать так, чтобы максимально использовать прочностные свойства вдоль волокон и максимально исключить работу материала поперек волокон. Это достигается комбинированным армированием (рис. 2).

Из сказанного следует, что материал необходимо проектировать в соответствии с условиями эксплуатации, и в этом состоит дополнительная и очень интересная задача для инженеров разработчиков.

Армирующие волокна могут быть какой угодно длины, ткани — произвольной длины и ширины. Это позволяет изготавливать цельные крупногабаритные изделия, например оболочку ракеты длиной 10–20 м и диаметром до 6 м. Этим обстоятельством обеспечивается еще одно преимущество композитов — максимальное исключение соединений (ответственных за 80 % случаев разрушения конструкции и за 20 % дополнительной массы) и снижение трудоемкости сборки конструкции ( это до 60 % общей трудоемкости производства), а значит, и стоимости как изготовления, так и эксплуатации.

Кроме указанных выше особенностей композитов, выделяются их неожидаемые и аномальные характеристики, к которым относятся:

а) коэффициенты взаимного влияния, характеризуемые зависимостью линейных деформаций от напряжения сдвига и сдвиговых деформаций от нормальных напряжений;

б) отрицательные и даже больше единицы значения коэффициентов Пуассона, что вызвало в свое время дискуссию среди механиков. В соответствии со вторым началом термодинамики материалы не могут обладать отрицательным и больше 0,5 коэффициентом Пуассона. Разрешением этого парадокса стало принятие того факта, что композит является не материалом в его истинном понимании физиками, а конструкцией, которая может характеризоваться любыми деформациями;

в) отрицательные и анизотропные коэффициенты линейного температурного расширения, что приводит, например, к тому, что при нагреве композит уменьшается в размерах, в отличие от традиционных материалов, которые при нагреве увеличиваются в размерах;

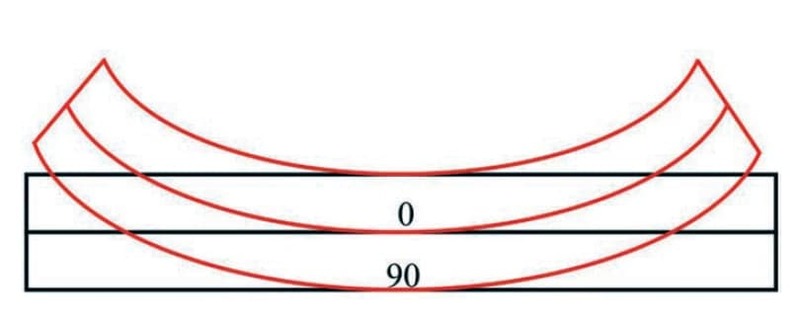

г) изгибное коробление листов из слоистого композита (состоит из чередующихся слоев арматуры), структура которого не является симметричной относительно срединной поверхности (рис. 3).

Одним из важнейших направлений исследования конструкций из композитов является объективная идентификация свойств материала в конструкции, которые, как это было указано выше, формируются одновременно. Для определения прочностных характеристик, например, надо испытать до разрушения образцы материала, а их можно вырезать только из готовой конструкции, что явно нецелесообразно. По этой причине деталь изготавливают несколько больших размеров и из припуска вырезают и испытывают образцы-свидетели. Но такой подход не всегда возможен, поэтому все фирмы и организации заинтересованы в наличии неразрушающих методов контроля качества композитов, над которыми работают механики, физики и химики. Хотя с каждым годом появляются новые замечательные результаты в этом направлении, до существенного и определяющего результата еще очень далеко.

Из указанного выше факта, что материал и конструкция получаются одновременно в одном технологическом процессе, следует неразрывная органичная связь между конструкцией и технологией. Невозможно разрабатывать конструкцию изолированно от технологии, поэтому для композитов появился специальный термин — конструктивно-технологическое решение, отражающий, посредством какого технологического процесса данная конструкция может быть изготовлена. Суть этой особенности композитов хорошо видна на примере двутавровой балки, в которой работающие на растяжение-сжатие полки необходимо армировать вдоль балки, а стяжку, воспринимающую усилия, — под углом ± 45 градусов (рис. 4).

В первом случае (рис. 4, а) сдвигания усилие со стяжки передается на полки через клеевое соединение, что не обеспечивает реализации высокой прочности на сдвиге структуры, т. е. материал используется неэффективно. Для устранения этого недостатка стяжка балки из композитного материала устроена таким образом, чтобы резко увеличить площадь склейки с полками, и тогда можно реализовать полную прочность на сдвиг стяжки.

Самой сложной и одновременно самой интересной является проблема соединений деталей и узлов конструкций из композитных материалов. Сваркой можно соединять термопластические композиты, причем крепость сварного шва не может быть выше прочности связующего, т. е. высокая прочность волокон остается нереализованной. Композиты существуют благодаря склеиванию волокон с матрицей и слоев между собой, потому склеивание является естественным способом соединения композитных деталей, но, как показывает расчет, полная реализация высокой прочности композитов возможна для небольших толщин (до 1,5 мм).

При традиционном механическом соединении болтами или заклепками в месте сверления отверстий перерезаются волокна, и для компенсации потерянной несущей способности необходимо усиливать деталь, а это лишняя масса, не говоря о технологических проблемах. Для композитных конструкций необходимы такие конструктивно-технологические решения соединений, которые максимально учитывали бы специфические особенности материала, технологии и конструкции.

Выше проанализирован далеко не полный перечень проблем и особенностей композитных материалов, но этого достаточно для обоснования подготовки инженеров по проектированию и производству изделий из композитных материалов. Обучение по этой специальности было начато в 90-х гг. в ХАИ и МАИ. В настоящее время в Украине специалистов в области конструирования и производства композитных конструкций полноценно готовят только на кафедре авиационного материаловедения и композитных конструкций Национального аэрокосмического университета имени Н. Е. Жуковского «Харьковский авиационный институт».

Высококвалифицированные преподаватели и хорошая лабораторная база позволяют готовить востребованных специалистов. Кафедра около 20 лет принимает участие в выполнении научных проектов и программ для Европейского Союза, причем при активном привлечении студентов. Предложенные кафедрой решения в области соединений конструкций из композитов нашли широкое применениие в мире. Усиленно решаются проблемы молниезащиты композитных самолетов, снижения энергоемкости, повышения прочности связующего и много других.

Харьковский авиационный институт (ХАИ) стоял у истоков систематического изучения композиционных материалов (тогда стеклопластиков) и их внедрения в конструкциях самолетов. Достаточно сказать, что в ХАИ впервые в СССР в 60-х гг. прошлого столетия были спроектированы, изготовлены и установлены на самолет АН-2 закрылки из стеклопластика (существующие «родные» закрылки не выдерживали даже один сезон аэрохимработ), фюзеляж самолета АН-2М из стеклопластиков, успешно прошедший статические, усталостные и климатические испытания, нижнее крыло самолета АН-28 уже из углепластиков, элементы механизации крыла Ту-160 из углепластиков и др.

Статья была опубликована в майском номере журнала "Наука и техника" за 2019 год