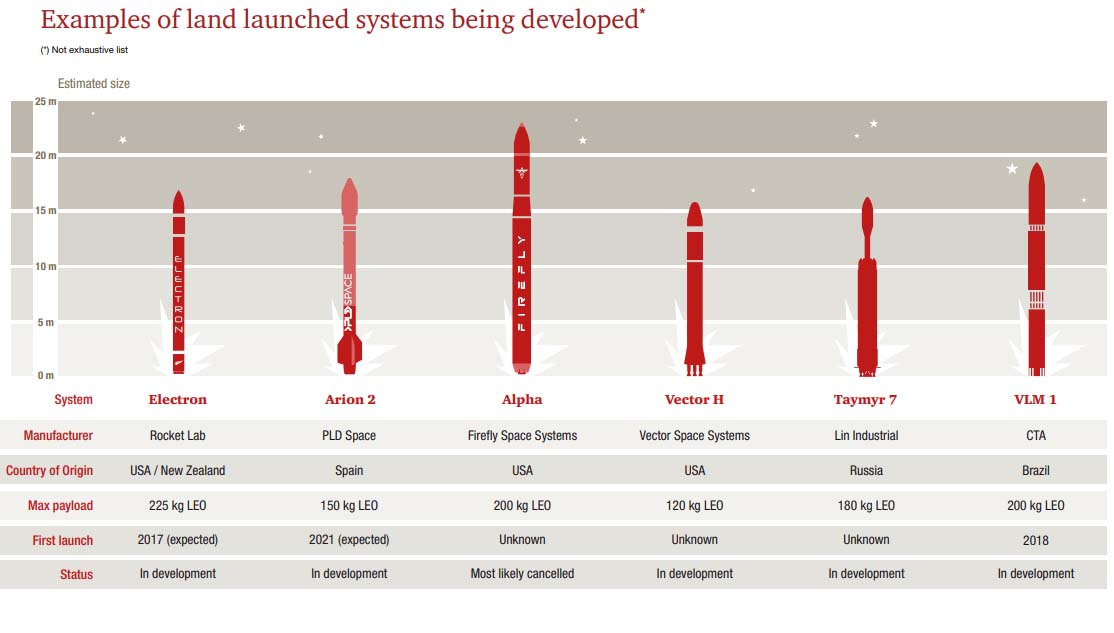

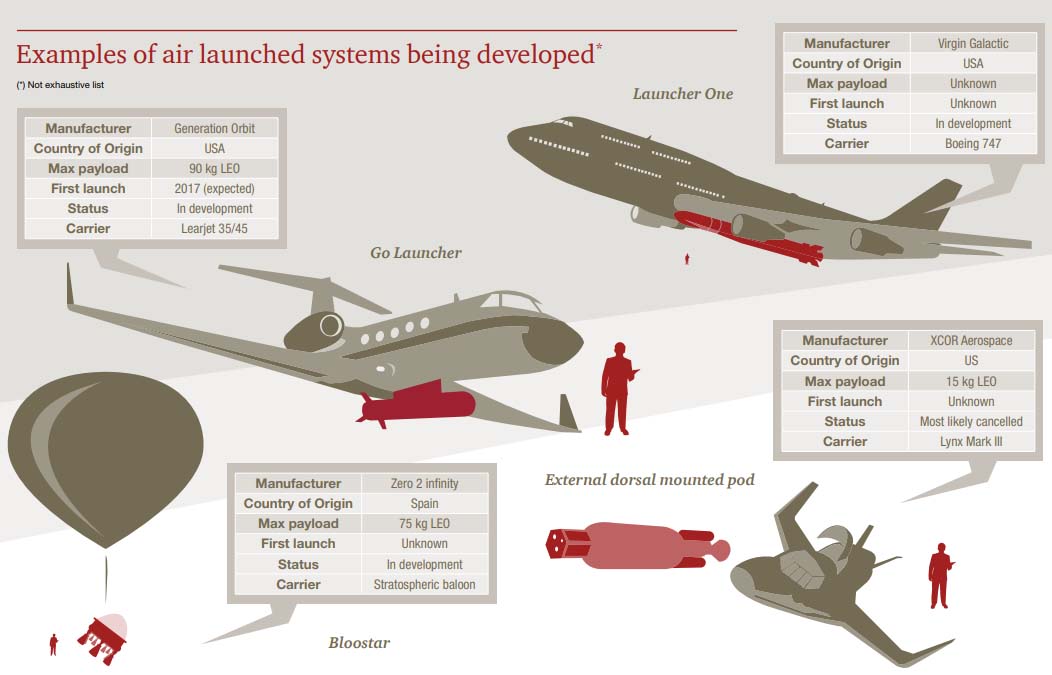

Концепция создания сверхлегких РН («микро-пусковых установок» или «микролончеров» ) строится на уходе от идеи «автобуса» (развоза спутников по фиксированному маршруту) и переходе к идее «такси» (индивидуальная доставка КА именно на ту орбиту, которая оптимальна для его задачи).

Сверхлегкие РН являются альтернативой обычным ракетам-носителям. Эти средние транспортные системы, способные нести полезную нагрузку до 350-500 кг, которые предназначены для запуска малых спутников в космос.

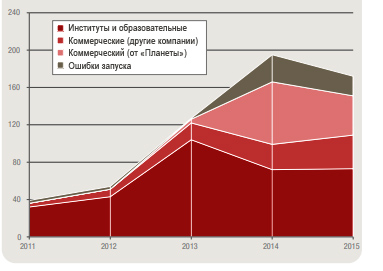

Основные преимущества сверхлегких РН, которые заявляют компании, выпускающие их– это доступность запуска, более высокие частоты запуска и гибкость в доставке полезной нагрузки. В финансовом плане микро-пусковые установки рассчитаны на сегмент потребителей, которые могут себе позволить построить спутник стоимостью в несколько миллионов долларов. Пока считается, что по объёму выручки, рынок пусков сверхлегких РН не превысит заработка, получаемого средними и тяжёлыми носителями. Но по количеству пусков скорее всего, может обойти.

Исследователи из Фраунгоферовского института материаловедения и лучевой технологии IWS в Дрездене и TU Дрезденские специалисты по аэрокосмической технике разработали ракетный двигатель аддитивного производства с соплом для сверхлегких РН. Предполагается, что мотор будет потреблять на 30 процентов меньше топлива, чем обычные двигатели.

Рынок малых спутников будет расти в ближайшие годы.Великобритания стремится построить космодром на севере Шотландии, первый на европейской территории. Федерация немецкой промышленности (BDI) также одобрила идею национального космодрома. Предполагается, что все новые ракетные двигатели будут меньшей массы и гораздо меньшего расхода топлива. В течение последних двух лет исследовательская группа из Fraunhofer IWS и Института аэрокосмической техники разработали, изготовили и испытали новый аэрокосмический двигатель. Федеральное министерство образования и исследований Германии (BMBF) финансировало проект.

Печатаем двигатель для сверхлегких РН

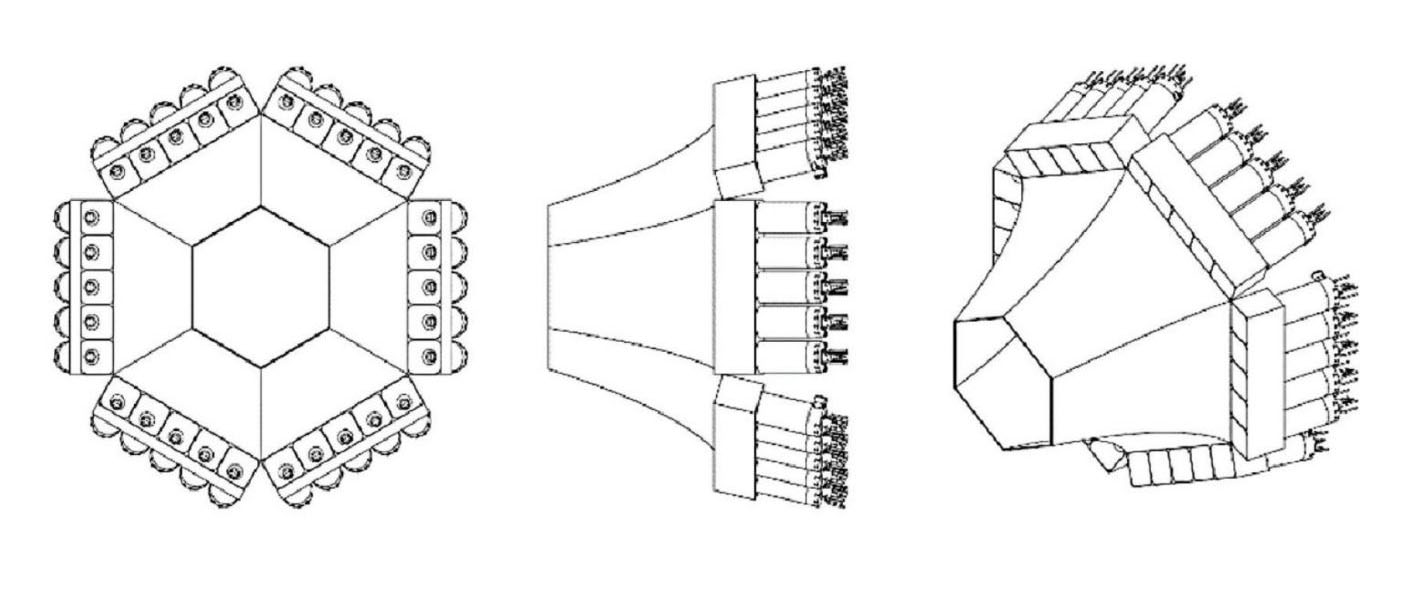

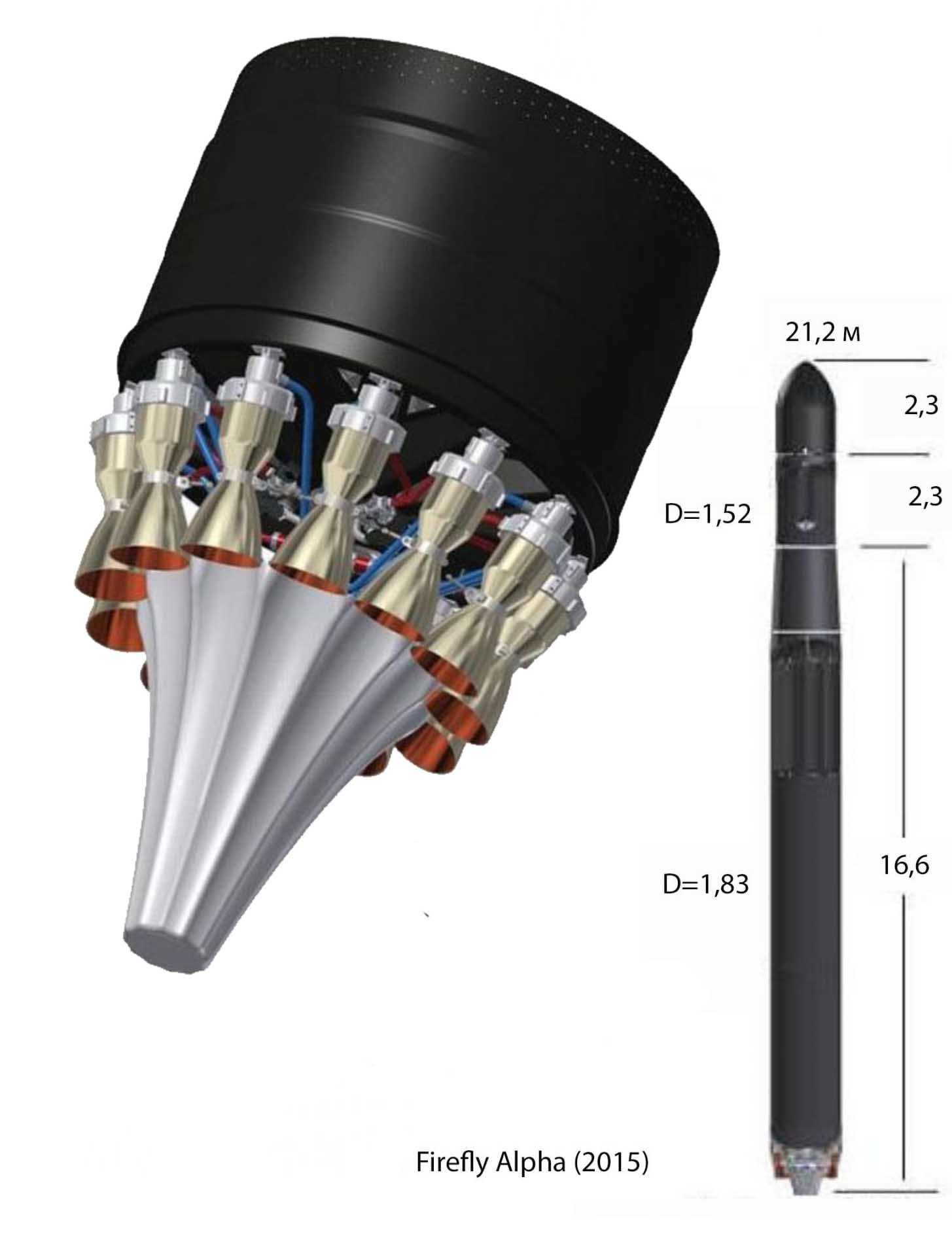

Для удешевления РН в целом, интерес представляют клиновоздушные ЖРД типа Aerospike. Во-первых, такие двигатели за счет регулирования давления истекающей газовой струи в зависимости от изменения атмосферного давления по мере набора высоты позволяют сэкономить порядка 25-30% топлива. Во-вторых, за счет использования керамических матричных композитных материалов можно существенно упростить технологию изготовления сопла двигателя (плоский клин или клинообразный многогранник) и его массу, одновременно решив проблему охлаждения сопла (термостойкая керамика плюс, в случае необходимости, транспирационное охлаждение).

Речь идет о клиновоздушном ракетном двигателе (типа Aerospike). Это - тип жидкостного ракетного двигателя (ЖРД) с клиновидным соплом. КВРД относится к классу ракетных двигателей, сопла которых способны изменять давление истекающей газовой струи в зависимости от изменения атмосферного давления с увеличением высоты полета.

В новом двигателе разработчиков из Дрездена топливный инжектор, камера сгорания и форсунки печатаются слой за слоем лазерным спеканием порошка металла (L-PBF). Сопло состоит из шипообразного центрального тела, предназначенного для ускорения горения газов.

«Технология, применяемая в двигателях типа Aerospike, восходит к 1960-м годам. Но наша способность производить двигатели настолько эффективна, насколько это возможно, благодаря свободе, которую дает аддитивное производство и его встраивание в традиционные технологические цепочки», - говорит Майкл Мюллер, научный ассистент в Аддитивном производстве. Центр Дрезден (AMCD), которым совместно управляют Fraunhofer IWS и TU Dresden. Ракетные двигатели типа Aerospike обещают экономию топлива примерно на 30 процентов по сравнению с обычными ракетами. Они также более компактны, чем обычные системы, что уменьшает общую массу системы. «Каждый сэкономленный грамм в космическом полете ценится на вес золота, потому что на орбиту нужно выводить меньше топлива. Чем тяжелее вся система, тем легче ее грузоподъемность», - говорит Мирко Риде, руководитель группы трехмерного производства в Fraunhofer. IWS и коллега Михаэля Мюллера.

Аддитивные технологии

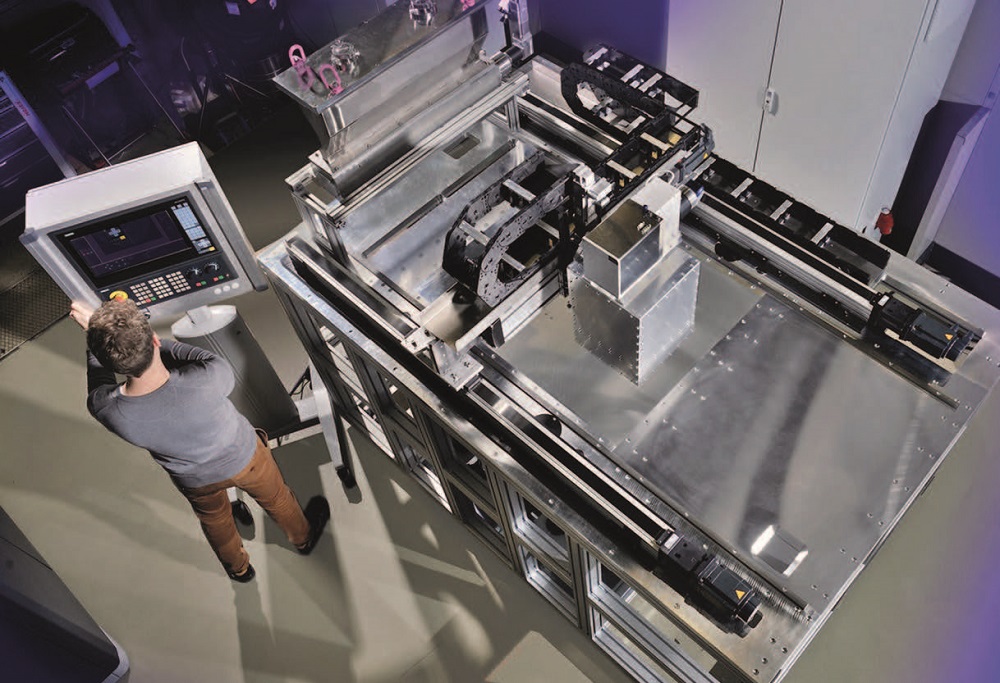

«Мы выбрали аддитивный способ изготовления ракеты, потому что двигатель требует достаточного охлаждения и нуждается в охлаждении внутренних каналов. Эта сложная система регенеративного охлаждения с лабиринтными внутренними каналами не может быть отлита обычными способами», - говорит Рид.

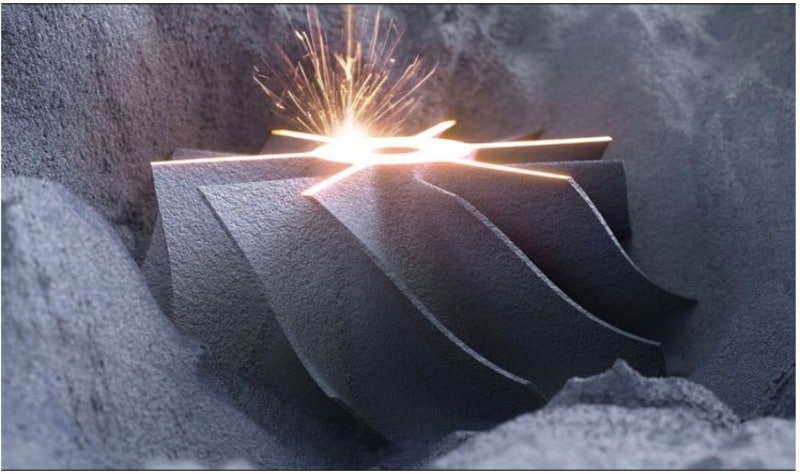

Порошок наносится слой за слоем, затем расплавляется. Это избирательное лазерное плавление постепенно создает компонент с каналами охлаждения шириной в один миллиметр, которые следуют контурам камеры сгорания. Остаточный порошок в каналах затем вакуумируется. Этот металл должен отвечать строгим требованиям, оставаясь твердым при высоких температурах и хорошо проводя тепло, чтобы обеспечить оптимальное охлаждение. «В камере сгорания преобладают температуры в несколько тысяч градусов Цельсия, поэтому для этого требуется активное охлаждение», - говорит Мюллер.

Как двигатель создает тягу

Ученые Fraunhofer IWS и TU Dresden ищут оптимальную систему впрыска, чтобы повысить эффективность двигателя. Этот проект, получивший название CFDμSAT, осуществляется с января 2020 года, и в качестве ассоциированных партнеров участвуют Ariane Group и Siemens AG. Инжекторы создают серьезные проблемы при проектировании и изготовлении. «Топливо сначала служит для охлаждения двигателя. Оно нагревается и затем подается в камеру сгорания. Жидкий кислород и этанол добавляются отдельно для смешивания через инжектор. Полученная газовая смесь воспламеняется. Она расширяется в камере сгорания, а затем течет через зазор в камере сгорания, чтобы разжиматься и ускоряться соплом».

Исследователи из Дрездена уже опробовали прототип авиационного двигателя в испытательной камере в Институте аэрокосмической техники им. Т.У. Дрездена, достигнув времени горения 30 секунд. «Этот процесс особенный, потому что было мало прецедентов для испытаний форсунок подобным способом. Мы доказали, что работающий реактивный двигатель с жидким топливом может быть изготовлен путем аддитивного производства», - говорит Мюллер.

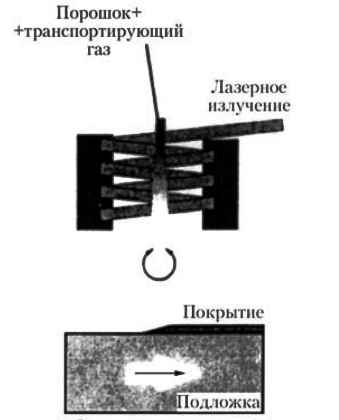

Технология лазерного спекания порошка металла L-PBF (Laser-Powder Bed Fusion)

Технология Laser-Powder Bed Fusion – способ прямого изготовления металлических деталей, именно она наиболее перспективная, так как с помощью нее можно получать детали наиболее высокого качества. Мелкодисперсный металлический порошок, например нержавеющая сталь, подводится из накопительной емкости с помощью потока инертного газа в форсунку и тонкой струей впрыскивается в область плавления, в которой луч лазера, управляемый компьютером, перемещается в соответствии с заданной геометрией, послойно наращивает металлическую деталь. В результате процесса полного плавления металлические детали получаются превосходного качества, они обладают высокой прочностью и высокой однородной микроструктурой.