КРУГЛАЯ ТРЕХФАЗНАЯ ДУГОВАЯ ПЕЧЬ ДЛЯ ВЫПЛАВКИ СТАЛИ

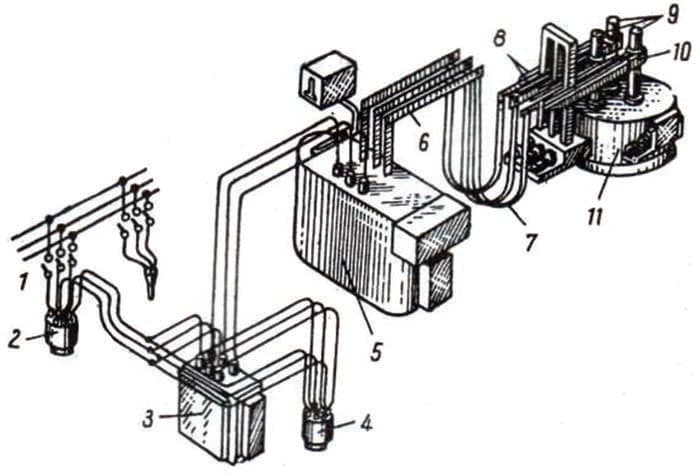

Принципиальная схема соединений элементов дуговой сталеплавильной установки показана на рис. 8. Установку подключают к питающей высоковольтной линии через разъединитель 1. Оперативный выключатель 2 включает и выключает установку как под током, так и в обесточенном состоянии. От выключателя 2 токи проходят через дроссель 3, затем поступают в первичные обмотки печного трансформатора 5. От вторичных выводов трансформатора токи низкого напряжения через шины 6, гибкие кабели 7, трубчатые водоохлаждаемые шины 8 поступают в электроды 9 (10 — электродержатели) и по ним в печь 11. Соединение трансформатора и печи получило название «короткая сеть», потому что его длина невелика и составляет несколько метров (на крупных печах 10–15 м).

Такая небольшая длина объясняется стремлением уменьшить расход меди, который значителен из-за большого сечения токопроводов, и активное и индуктивное сопротивления, а также избежать снижения коэффициента мощности cos φ. Для обеспечения стабильности дуги и ограничения силы тока при коротких замыканиях индуктивное сопротивление установки должно иметь определенную величину. Это достигается путем установки дросселя 3. Выключатель 4 служит для шунтирования дросселя в те периоды плавки, когда добавочная индуктивность излишняя.

Печной трансформатор этой установки выполняется таким образом, чтобы обеспечить достаточно широкое и гибкое регулирование мощности, подводимой в печь. Это осуществляется путем ступенчатого изменения его коэффициента трансформации, в том числе и под нагрузкой. Так, например, трансформатор дуговой печи емкостью 100 т (ДСП-100) имеет 23 ступени вторичного напряжения с одинаковой разностью напряжения между соседними ступенями, равной 13 В (U2л = 417 - 404 - 391 - … - 131 В). Как правило, изменения вторичных напряжений добиваются изменением числа витков первичных обмоток трансформатора, находящихся в работе, где токи значительно меньше, а следовательно, легче условия работы переключающего устройства.

Следует отметить, что в 10-е гг. прошлого столетия конструкторы печей недостаточно учитывали явление самоиндукции и взаимоиндукции в проводах. Когда сила тока, идущего по проводам, достигает очень большой величины, индуктивные потери становятся чрезвычайно значительными. Причину этого явления ясно и четко вскрыл шведский инженер Хольмгрен в статье «Problems in electrice furnace Smelting», опубликованной в журнале «Chem. Met. Eng.» в 1920г.

В этой статье приведены результаты его исследования, выполненного на шведской электродоменной печи в Содерфорсе. Печь мощностью 4400 кВА работала на частоте 50 Гц. Обследование этой печи показало, что в ее проводах низкого напряжения теряется около 16 % мощности (омические потери в проводах невелики). Значительность потерь в проводах объясняется неправильным расположением шин низкого напряжения. Для исключения этого эффекта Хольмгрен предложил возможно большую длину шин уложить бифилярно (прямой и обратный провода находятся рядом с друг другом) и свести к минимуму участки, где эти провода разветвляются. Когда это предложение было реализовано на той же электродоменной печи в Содерфорсе, потери в проводах уменьшились почти вдвое, а cos φ повысился с 0,7 до 0,9. Этот опыт подчеркнул значение индуктивных потерь.

Технология выплавки стали в дуговой электропечи состоит из периода плавления, окислительного и восстановительного периодов. В течение периода плавления осуществляется нагрев шихты и плавление металла. Окислительный период плавки заключается в снижении содержания фосфора в металле ниже допустимого предела в готовой стали, удалении растворенных в металле газов (азота и водорода) и неметаллических включений. В задачу восстановительного периода входит глубокая десульфурация (обессеривание) металла и приведение его состава к заданному путем присадок легирующих элементов. Рациональный режим ведения плавки в различные ее периоды осуществляется изменением электрической мощности, которая подводится к печи.

РУДОТЕРМИЧЕСКИЕ ПЕЧИ

Другим важным местом применения вольтовой дуги в нагревательных устройствах являются рудотермические печи, предназначенные для получения ферросплавов, чугуна, карбида кальция, фосфора и т. п.

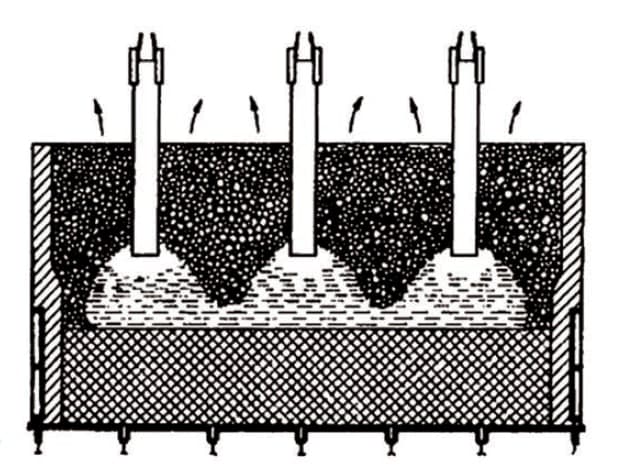

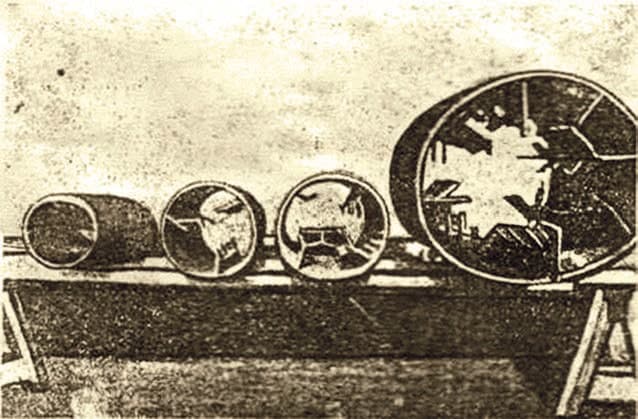

В начале ХХ в. были созданы двухэлектродные печи постоянного или переменного тока для производства карбида кальция мощностью до 4 000 кВА. Эти печи использовались также для производства ферросплавов. А. Хельфенштейн (Австрия) ввел в эксплуатацию открытые трехфазные печи (рис. 9) для получения карбида кальция мощностью до 12 000 кВА с проводящим угольным подом, присоединенным к нейтральному проводу трехфазной сети.

В 1908 г в Швеции была построена дуговая печь (электрическая домна) мощностью 700 кВA с питанием от сети 25 Гц.

Трехфазные дуговые электропечи были либо в виде прямоугольника (электроды поставлены в одну линию), либо круглыми (электроды расположены в виде треугольника). Мощность трехфазных электродуговых печей достигала 12 000 кBA для ферросилиция и 7 500 кBA для ферромарганца в зависимости от условий технологического процесса.

В мощных трехфазных печах, где электроды расположены по одной линии, нагрузка всегда несимметрична и неравномерна. Причина этого явления заключается в несимметричности индуктивного влияния фазных токов на величину напряжения в каждой фазе. Ход металлургического процесса при этом также получается очень неровный: у одной («мертвой») фазы процесс идет вяло, выход ферросплавов является малым, у другой («дикой») — процесс протекает бурно.

Эта задача была решена за счет того, что в печи электроды расположили по вершинам равностороннего треугольника. Благодаря одинаковому расстоянию между электродами нагрузка фаз получается симметричной и одинаковой. Таким образом, развитие электропечей для ферросплавов шло по пути от больших трехфазных печей, где электроды расположены по прямой линии, — к большим трехфазным печам с электродами, расположенными по вершинам равностороннего треугольника. Главный недостаток мощных трехфазных электродуговых печей заключается в относительно невысоком cos φ (0,75–0,8).

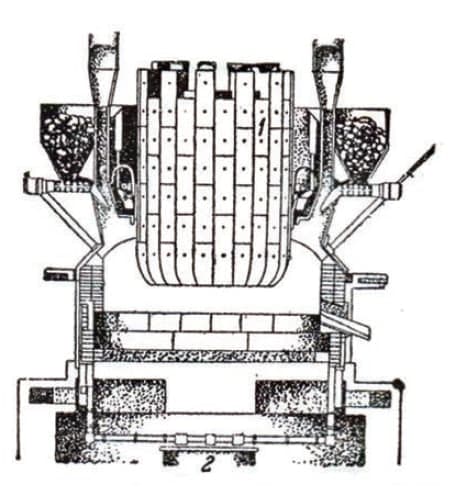

В 30-е гг. прошлого столетия для выплавки ферросплавов и карбида кальция были предложены инженером Мигэ (Франция) однофазные дуговые печи (рис. 10). Главная особенность этих печей заключается в громадном верхнем электроде 1 диаметром до 4 м и в расположении трансформатора 2 под печью в подвальном этаже. От трансформатора ток ведется большим количеством шин, расположенных вдоль каркаса печи так, что прямой и обратный провода идут рядом друг с другом; выше каркаса эти провода разветвляются: одни шины соединяются с электрододержателем, другие — с подом печи. Это позволило минимизировать потери мощности в короткой сети печи. В однофазных печах Мигэ cos φ достигает 0,95. Проплавляемые материалы поступают в печь из бункеров, находящихся над печью, в виде кольца на уровне рабочей площадки.

Ферросплавные печи работают как с закрытой (выплавка ферросилиция, углеродистого феррохрома и ферромарганца), так и с открытой (производство ферровольфрама) дугой. В ряде случаев используется смешанный режим: в первый период печь работает с закрытой дугой, затем дуга постепенно открывается и во второй период горит открытая дуга (производство рафинированного феррохрома некоторых марок, силикокальция).

Дуговые электропечи также применяются для получения глинозема из бокситов, плавленого базальта, азотной кислоты из воздуха путем окисления атмосферного азота и в других производствах.

ЭЛЕКТРОДЫ ДЛЯ ЭЛЕКТРОДУГОВЫХ ПЕЧЕЙ

Одним из важных элементов электродуговых печей являются электроды, через которые обеспечивается подвод электроэнергии в рабочее пространство печи. Для обеспечения нормальной работы печей они должны обладать достаточной механической прочностью и электропроводностью, иметь высокую термическую стойкость, хорошо противостоять окислению воздухом при высоких температурах, а также иметь низкую стоимость. Всем этим требованиям отвечают электроды, изготовленные из углеродистых материалов.

В электродуговых печах применяют электроды угольные, графитизированные и самоспекающиеся. Вильгельм Сименс в своей первой электродуговой печи использовал угольные электроды. И угольные, и графитизированные электроды изготавливаются из одних и тех же материалов, а именно карбонизированного антрацита, нефтяного кокса и связывающих материалов, например пластической древесноугольной или каменноугольной смолы.

Уголь и кокс размалываются, смешиваются в определенной пропорции, нагреваются, смешиваются со связкой, помещаются в формы и прессуются до получения из них цилиндрических тел различных диаметров и длиной около 1 500–1 800 мм. Затем эти изделия обжигают в печах при температуре 1 300 °С, при этом медленный нагрев (15–20 °С/ч) предотвращает образование трещин.

Процесс обжига, включая охлаждение, занимает около двух недель. Полученные угольные электроды передают на механическую обработку. Для повышения качества электродов в шихту при их изготовлении добавляют природный или искусственный графит. Графитизированные электроды получают в электрических печах сопротивления путем выдержки обожженных заготовок в течение 50–60 ч при температуре 2 500–3 000 °С. В результате графитизации повышается электропроводность (примерно в четыре раза) и химическая стойкость электродов. Однако графитизированные электроды более хрупкие и дорогие, чем угольные.

Угольные электроды диаметром от 200 до 750 мм используют преимущественно в дуговых печах малой и средней емкости для выплавки углеродистой стали, предназначенной для фасонного литья. Графитизированные электроды диаметром от 75 до 555 мм используют в дуговых печах, предназначенных для выплавки стали и сплавов различных марок. При эксплуатации высокомощных дуговых печей для обеспечения требуемой плотности тока используют графитизированные электроды диаметром 610 и 710 мм. Изготовление электродов является длительным процессом, который продолжается для угольных электродов до 30 , а для графитизированных — до 40 дней.

Большим успехом в области электродного производства следует считать изобретение, известное под названием «непрерывный самоспекающийся электрод», которое было разработано инженерами компании Elkem Карлом Сёдербергом (рис. 11), Матиасом Семом и Йенсом Вестли. Чтобы не делать название изобретения слишком громоздким, имена партнеров Сёдерберга в него не включили. Впервые такой электрод был применен в 1919 г. на норвежском заводе Фискаа. Непрерывный самоспекающийся электрод Сёдерберга отличается от обычного прессованного электрода тем, что готовится в самой печи во время ее работы, что позволяет исключить частое вмешательство человека в производство. Эти электроды не подвергаются ни прессованию, ни отжигу в печах.

Электрод Сёдерберга состоит из металлического кожуха-цилиндра с толщиной стенки от 1,25 до 3,0 мм и внутренними ребрами (рис. 12) и набивки из электродной массы, мало отличающейся от той, какая применяется для обыкновенных электродов. Кожух изготавливается из отдельных секций длиной 1,4–1,8 м. После тщательного смешивания компонентов шихты в смесителе с обогревом электродную массу загружают в кожух. Когда такой электрод начинает работать в печи, электродная масса нагревается и непрерывно спекается по направлению от электрододержателя вниз — благодаря действию печного жара и той мощности, которая выделяется в электроде при протекании тока. Когда электрод израсходуется до такой величины, что его верхний конец подходит близко к электрододержателю, к нему сверху приваривается новая секция, которая набивается доверху электродной массой.

Самоспекающиеся электроды применяют преимущественно в ферросплавных печах, работающих в основном непрерывно. Они обеспечивают возможность изготовления электродов большого диаметра до 1500–2000 мм, при этом они имеют низкую стоимость (в три раза дешевле графитизированных и в полтора раза — угольных).

Для печей конструкции Мигэ применяются электроды чрезвычайно больших размеров — диаметром до 4 000 мм. На электродных заводах нет возможности изготавливать электроды таких размеров. Поэтому электрод для печи Мигэ изготавливают составным из ряда угольных секторообразных блоков, расположенных по кругу.

Электрод Мигэ диаметром 3 850 мм ферросплавной печи Днепровского завода состоит из двух частей: внешней кольцевой части, образуемой 24 обожженными прессованными угольными блоками, и центральной — цилиндрической части, приготовленной по принципу Сёдерберга.

Вследствие скинэффекта при той большой силе тока, какая имеет место в печи Мигэ (100–200 кА), почти весь ток направляется по внешней кольцевой зоне электрода, центральная же часть почти не принимает участия в передаче тока. Трудность изготовления электрода Мигэ и его наращивания представляет одно из слабых мест печей этой системы.

К механическому оборудованию электродов относят: устройство для удержания электродов, электроконтактный узел, механизм плавного перемещения электродов, механизм для дискретного перемещения (перепуска) электрода относительно контактного узла, системы охлаждения и обдува. В качестве приводов в этом механическом оборудовании электродов были использованы как электролебедки, так и гидроподъемники.

Дуговые электрические печи наглядно продемонстрировали свою высокую эффективность и показали, что применение электроэнергии в качестве источника тепла имеет существенные преимущества перед использованием твердых, жидких и газообразных видов топлива (каменного угля, мазута, природного газа и т. п.):

- возможность быстрого нагрева исходных материалов до любой температуры, необходимой для ведения металлургических процессов;

- возможность реализации необходимого распределения тепла в больших объемах, что позволяет нагревать крупные массы материалов с большой точностью и равномерностью;

- легкость управления выделением тепловой энергии, что позволяет регулировать ход технологического процесса и автоматизировать его.

Продолжение следует

Статья была опубликована в мартовском номере журнала "Наука и техника" за 2019 год