Платформа, как утверждается, не имеет аналогов по своим техническим характеристикам и возможностям. Она объединяет средства 3D-печати, механическую обработку и лазерную сварку.

Комплекс предназначен для высокоскоростного изготовления сложнопрофильных крупногабаритных деталей газотурбинных двигателей. Система позволяет в десятки и сотни раз сократить время создания таких изделий: на базе трёхмерной цифровой модели станок за несколько часов формирует деталь, на изготовление которой традиционным способом требуется несколько месяцев.

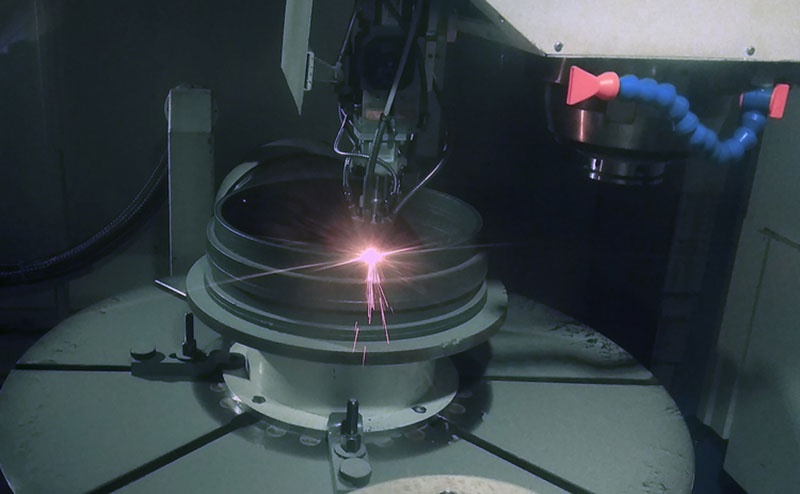

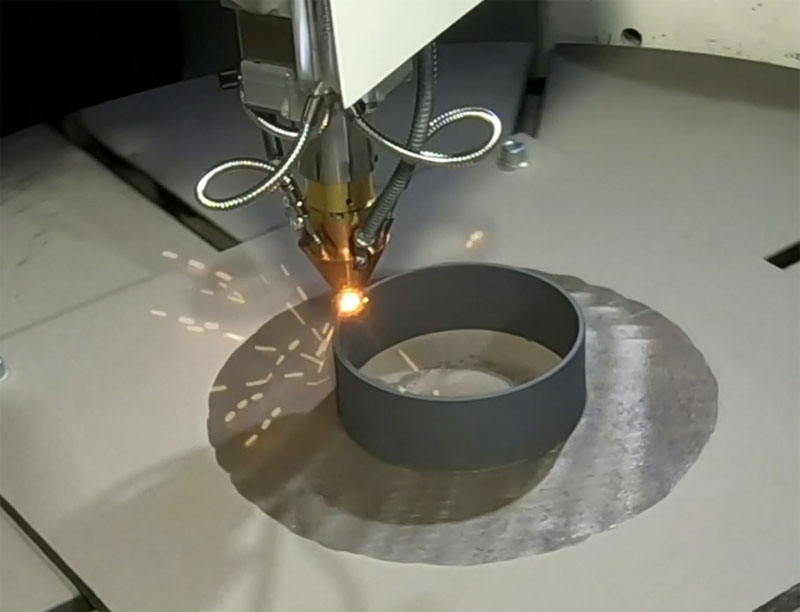

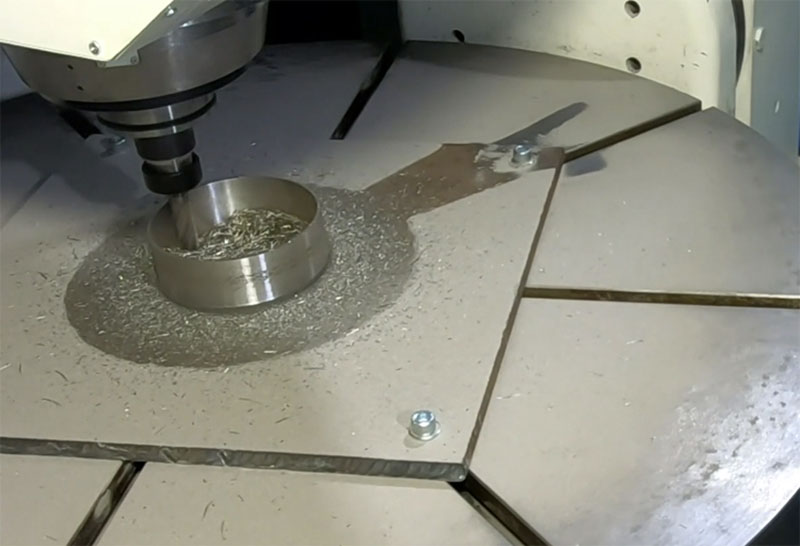

Сначала заготовка выращивается методом 3D-печати из специальных жаропрочных металлических порошков. Затем комплекс автоматически выполняет токарную и фрезерную обработку, что позволяет на выходе получать полностью готовую деталь. Система способна выполнять сварку деталей толщиной до 6 мм.

Более того, в отличие от зарубежных аналогов станок позволяет выпускать и с высокой точностью обрабатывать крупногабаритные детали газотурбинных двигателей — с размерами до 1100 × 600 × 600 мм и массой до 450 кг.

Подобные комплексы разрабатываются только в нескольких странах мира. Их производят не на продажу, а только для опытного производства, и только в малогабаритном формате. В связи с этим ОДК объединила усилия с партнерами и самостоятельно разработала такой комплекс. Технология была разработана Санкт-Петербургским политехническим университетом, механическая часть сделана СКБ «Станкостроение».

«Эта технология также открывает широкие перспективы для кооперации между предприятиями авиационного кластера Ростеха. На новом оборудовании будут производиться опытные детали и выполняться работы по заказу других конструкторских бюро. Уже идёт работа по выполнению первых заказов», — отмечается в сообщении.