Прямую 3D-печать металлами (без промежуточных этапов вроде выращивания полимер-металлических заготовок, а затем вытравливания и спекания) можно разделить на два направления, именуемых «синтезом на подложке» и «прямым подводом энергии и материала».

Синтез на подложке предусматривает спекание или сплавление металлопорошковых композиций в емкостях с помощью лазерных излучателей или электронно-лучевых пушек. В прямом подводе энергии и материала тоже могут использоваться различные источники энергии, например те же лазеры или электронные пучки, а материалами могут служить как напыляемые в зону спекания или сплавления порошки, так и металлическая проволока.

3D-принтеры для аддитивного производства стали стандартом во многих отраслях промышленности всего за несколько лет. Например, для того чтобы напечатать имитацию дамасской стили, фактически, синоним художественной ковки, инженеры из Института Макса Планка использовали сплав никеля, титана и железа. Металлический порошок наносился слой за слоем и нагревался лазером. Быстрое охлаждение приводило к формированию кристаллической структуры, как и в случае закаливания стали.

А вот в новом проекте ученых Университета штата Калифорния и Эскишехирского университета Османа Гази – использован вариант другого направления 3D-печати, называемый Wire Arc Additive Manufacturing или WAAM. Здесь материалом служит проволока, а изделия выращиваются методом дуговой сварки, конкретно в этом случае неплавящимся электродом в защитной инертной атмосфере. WAAM уже используется в промышленности, например в ремонте и даже аддитивном производстве корабельных деталей: в 2017 году нидерландский производственный центр RAMLAB изготовил первый 3D-печатный корабельный винт.

Разрешение WAAM 3D-принтеров, мягко говоря, невелико и требует обильной постобработки, зато они легко масштабируются и не требуют возни с относительно дорогими, да и зачастую опасными порошками, а заодно выигрывают у традиционных методов в плане производства геометрически сложных изделий с минимумом отходов. Но масштабировать можно как вверх, так и вниз, и инженеры решили создать подобный аппарат не на основе дорогого многоосевого робота-манипулятора промышленного класса, а путем переделки бюджетного настольного FDM 3D-принтера с намерением уложиться в одну тысячу долларов.

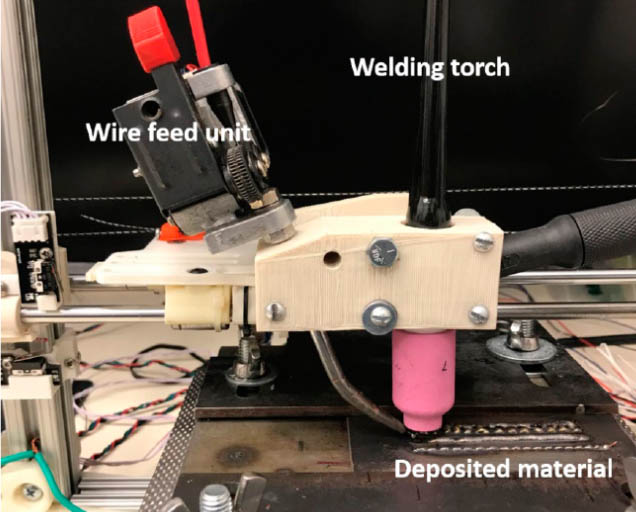

За основу взяли опенсорсный «дрыгостол» под названием Bukobot за авторством калифорнийской компании Deezmaker. Аппарат команда собрала самостоятельно, напечатав пластиковые детали на 3D-принтере Stratasys uPrint SE Plus, а источником энергии для головки служит сварочный аппарат Everlast. Подвижный электрод установлен на одну каретку с механизмом, подающим в зону расплава металлическую проволоку.

Эксперименты проводились с двумя видами расходных материалов - проволокой из высокоуглеродистой стали AISI 1030 и жаропрочного никель-хромового сплава Inconel 718 диаметром 0,8 мм с использованием вольфрамовых электродов диаметром 2,37 мм и обдувом инертным газом - аргоном. Серия экспериментов включала опыты по 3D-печати на разных скоростях с соответствующей регулировкой темпов подачи материала и силы тока. Для стали эти параметры варьировались в пределах 2,5-3,5 мм/с с темпом подачи 14-18 мм/c при 45-55А, а инконелем пробовали печатать на скоростях 4,88-5,03 мм/c с темпом подачи проволоки 7,69-10,49 мм/c при 40-50А.

В период работы команда столкнулась с массой сложностей, включая сбои в работе механических компонентов, ошибки в машинном коде, перегрев и даже выгорание электрических соединений, а также сбои в работе электроники и шаговых двигателей, вызываемые помехами от сварочного аппарата.

При отработке параметров результаты сильно разнились: при работе с той же сталью даже при силе тока в 50А 3D-печать на высоких скоростях давала серию капель вместо сплошных линий, так что оптимальным вариантом стала комбинация скорости укладки в 3 мм/c с подачей материала на скорости 18 мм/c при силе тока 55А. На этих настройках удалось получить стенку из двадцати пяти слоев.

В целом, эксперимент признан успешным, так как доказана сама возможность WAAM 3D-печати металлами на оборудовании общей стоимостью в районе 1000 долларов без значимых дефектов, таких как межслойная оксидация или растрескивание.